Hulp of advies nodig?+44 (0)1782 454499

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

KLANTEN GALERIJ

Dual Linkage Koolstofvezel Mountainbike

Na het voltooien van zijn eerdere fietsprojecten eind 2020, dacht Anthony erover om een nieuwe te maken met als doel de nadelen van het eerste ontwerp te verbeteren. Hij was ook van plan de geometrie te moderniseren (door de zadelbuis-/balhoofdhoek te veranderen, een rechte zadelbuis te ontwerpen voor maximale dropper-insertie en af te stappen van organische vormen enz.).

Het team bestaat uit twee vrienden die na een onderbreking van 20 jaar opnieuw contact hebben gelegd. Anthony, een handgereedschapontwerper, en Mathieu, een freelance industrieel ontwerper die vele objecten heeft gecreëerd op verschillende gebieden, waaronder een ultralicht vliegtuig, huismeubilair en vele andere items. Dit project kwam in gedachten en de twee voegden hun kennis samen om dit project te voltooien.

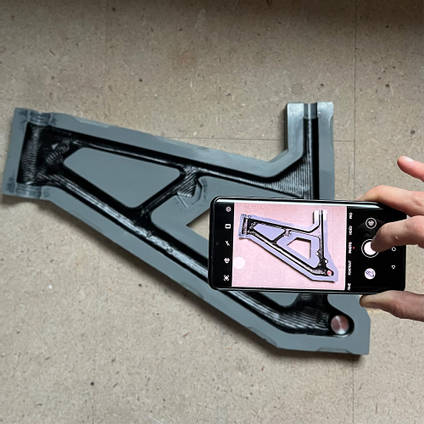

Ze begonnen met het initiële ontwerp en brachten wijzigingen en verbeteringen aan om het uniek te maken. Een van de grootste veranderingen was het swingarm-ontwerp, dat minimalistisch is maar alle functies heeft die nodig zijn voor al zijn functionaliteiten. Ze ontwierpen het zo dat het supergemakkelijk te produceren is; sommige prepreg-lagen zijn ononderbroken en bedekken bijna de hele vorm met één stuk.

Wat het materiaal betreft, gebruikten ze dezelfde materialen als bij Anthony's vorige project, die toevallig het gemakkelijkst bleken te zijn om mee te werken. Voor de achterbrug waren de malholtes 3D-geprint polycarbonaat, ondersteund met EMP60, afgewerkt met S120. Voor de voordriehoek is het gemaakt van een schaal 1 PLA-patroon, gecoat met S120. Deze patronen werden vervolgens gebruikt om de mallen te maken en werden gemaakt met EG160 en EMP60. Easy Lease werd gebruikt wanneer een lossingsmiddel nodig was.

Deze twee onderdelen zijn vervaardigd met een combinatie van XC110 210g XPREG en XC130 UD. Voor de koppelingen creëerden ze 3D-geprinte mallen en alle assen werden uit aluminium bewerkt, alles bewerkt door Mathieu. De onderdelen werden gevormd met behulp van het Forged koolstofvezelproces.

De verbinding tussen de linker- en rechterkant van de achterbrug werd gemaakt met hetzelfde gesmede koolstofvezelproces vanuit een zeer eenvoudige 3D-geprinte mal. De achterbrug werd vervolgens aan elkaar gehecht met VM100 Lijm. Waar een aluminium inzetstuk nodig was (lagerbevestiging of draadas), werden deze op hun plaats gehecht met de Permabond ET538 Lijm.

Eventuele onvolkomenheden op de onderdelen werden opgevuld met VM100 en een dunne laag XCR-hars eroverheen. Ze werden vervolgens allemaal met de hand gepolijst, klaar om te worden gecoat met een PU-blanke lak. Hiervoor werd een primer en PU-coating van Stardust Colors gebruikt. Ten slotte werden lokaal gemaakte stickers van MPA Multi Passions Adhésif aangebracht voor een verbluffende uitstraling!

Nu is het doel voor het duo om fondsen te vinden om het project naar volledige productie te brengen!

Fotocredits: © Thibaut Simon / Vélo Vert Magazine.

Als u het leuk vond om over dit project te leren, zouden Anthony en Mathieu het op prijs stellen uw gedachten en meningen te horen door deze enquête in te vullen. Dank u wel!

OVER MONOTRACE

Anthony Poillot werd in 1984 in Frankrijk geboren. Hij wilde altijd al graag leren hoe dingen werden gemaakt en besloot dit pad te volgen om meer te leren aan een technische hogeschool.

Hij werkt als productingenieur in de handgereedschapsindustrie en heeft altijd de wens gehad om zijn werk te combineren met zijn passie voor MTB. In 2016 besloot hij zijn eigen composietproject te starten. Anthony wist dat hij een eenvoudig maar efficiënt veersysteem wilde toepassen, gecombineerd met een complexere en organischere vorm voor het frame en de achterbrug.

Vervolgens boekte Anthony een van onze 3-daagse trainingen voor geavanceerde composieten, wat essentieel was voor hem om vooruitgang te boeken in het project en hij bleef echt pushen om het te realiseren. Hij gelooft dat geduld, motivatie en toewijding essentieel zijn om te slagen, samen met goede materialen!

CONTACTINFORMATIE

| Website | www.monotrace.jimdofree |

|---|

| @monotrace_cycles |

| www.facebook.com/monotracecycles |

| Velo Vert Tijdschrift | www.shop/velovert.com/bikereview |

|---|

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

OVER MONOTRACE

Anthony Poillot werd in 1984 in Frankrijk geboren. Hij wilde altijd al graag leren hoe dingen werden gemaakt en besloot dit pad te volgen om meer te leren aan een technische hogeschool.

Hij werkt als productingenieur in de handgereedschapsindustrie en heeft altijd de wens gehad om zijn werk te combineren met zijn passie voor MTB. In 2016 besloot hij zijn eigen composietproject te starten. Anthony wist dat hij een eenvoudig maar efficiënt veersysteem wilde toepassen, gecombineerd met een complexere en organischere vorm voor het frame en de achterbrug.

Vervolgens boekte Anthony een van onze 3-daagse trainingen voor geavanceerde composieten, wat essentieel was voor hem om vooruitgang te boeken in het project en hij bleef echt pushen om het te realiseren. Hij gelooft dat geduld, motivatie en toewijding essentieel zijn om te slagen, samen met goede materialen!

CONTACTINFORMATIE

| Website | www.monotrace.jimdofree |

|---|

| @monotrace_cycles |

| www.facebook.com/monotracecycles |

| Velo Vert Tijdschrift | www.shop/velovert.com/bikereview |

|---|

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.