Hulp of advies nodig?+44 (0)1782 454499

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

GEREEDSCHAP & APPARATUUR

INFUSIE VERBRUIKSARTIKELEN

HULPMATERIALEN

VACUÜMZAKBENODIGDHEDEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

POLIJSTEN

VIDEO-HANDLEIDING

Modelboardmallen en Harsinfusie Voor Snellere, Goedkopere Prototypes

Deze handleiding behandelt in detail een end-to-end productieproces dat kan worden gebruikt om tijd en materialen te besparen bij het maken van complexe, eenmalige of prototype composietonderdelen met een beperkt budget of een strakke deadline.

James Whomsley van Project-Air vroeg Easy Composites hem te helpen met het ontwerpen en produceren van een nieuwe koolstofvezel monocoque voor een wereldrecordpoging voor de snelste jet-aangedreven RC auto. Met een krap budget en een kort tijdsbestek konden we dit complexe onderdeel in slechts een paar dagen produceren voor een fractie van de kosten van volledige productietechnieken door de mallen direct te bewerken uit polyurethaan modelplaat en het onderdeel vervolgens te produceren met behulp van harsinfusie.

De technieken die in deze video worden gedemonstreerd, kunnen worden toegepast om tijd en materialen te besparen voor eenmalige projecten of prototypeprojecten waarbij de precisie en volumecapaciteit van volledige productiemallen niet vereist zijn.

WAT U GAAT LEREN

Overzicht

In deze tutorial van 33 minuten leer je:

- Ontwerpoverwegingen voor de mal en het onderdeel.

- Het bewerken en afdichten van de mal.

- Processelectie

- Versterkingsstrategieën en Layup.

- Mal Sluiten, Infusieverbruiksartikelen en Vacuümzakken.

- Harsinfusie en Eerste Uitharding.

- Ontvormen, Trimmen en Na-Uitharding.

- Afwerking & Schilderen.

STAP-VOOR-STAP HANDLEIDING

1. Ontwerp

Voordat we kunnen beginnen met het maken van de mallen en het uiteindelijke onderdeel, hadden we een ontwerp nodig voor het chassis. Nadat we met James de vereisten voor het project hadden doorgenomen, ging onze lucht- en ruimtevaartingenieur aan de slag met het ontwerpen van de composiet monocoque.

Het uiteindelijke ontwerp is een lange, buisvormige structuur die doorgaans een gespleten mal vereist, en met fijne details zou deze doorgaans van prepreg worden gemaakt. Dit zou echter een gereedschap voor hoge temperaturen en een epoxy tooling board vereisen, wat het budget en de tijd voor dit project zou overschrijden en overkill zou zijn voor wat het is. Daarom is het plan om dit zeer complexe onderdeel met hars te infuseren.

2. Het ontwerpen van de mal

De belangrijkste shortcut die in dit proces wordt gebruikt, is dat we, in plaats van een patroon te bewerken en dit te gebruiken om een mal te maken, de mal direct zelf gaan bewerken. Dit kan omdat, aangezien het eenmalig is, de mal slechts één of twee keer hoeft te worden gebruikt.

Het belangrijkste verschil in ontwerptermen is dat, aangezien de tooling board als mal wordt gebruikt, deze als een negatief wordt ontworpen en bewerkt, niet als een positief. Dit betekent dus dat het materiaal wordt gemaakt en het model ervan wordt afgetrokken. Aangezien het een gespleten mal is, wordt dit voor elke kant herhaald, met enkele extra gaten die worden getekend voor het plaatsen van deuvels. Een soortgelijk proces wordt gebruikt om de mallen voor het luik en de neuskegel te tekenen. De gereedschapspaden kunnen vervolgens worden gegenereerd, klaar voor het bewerken van de mallen.

3. Het bewerken van de mal

Voor dit project, met het krappe budget in gedachten, is een board met een lagere dichtheid, zoals onze PU240, een veel goedkopere optie in vergelijking met PU- of epoxy tooling blocks met een hogere dichtheid. Omdat het een veel lagere dichtheid heeft, kan het ook veel sneller worden bewerkt, waardoor de bewerkingstijd wordt teruggebracht van een volledige dag tot slechts enkele uren. Er kan verder tijd worden bespaard door een agressieve voorbewerkingsstrategie te gebruiken, een grote stap te zetten en de fijne afwerkingsgangen achterwege te laten ten gunste van handschuren om af te werken.

De voltooide mallen kunnen vervolgens met de hand worden geschuurd om de bewerkingssporen van de snellere bewerking te verwijderen. Omdat het een board met een lagere dichtheid is, is het zeer gemakkelijk met de hand te schuren, waardoor vele uren tijd worden bespaard in vergelijking met het bewerken met een fijnere stap.

4. Het afdichten van de mal met hars

Nu we de mallen glad geschuurd hebben, moeten we het oppervlak afdichten. Vanwege de lagere dichtheid en hogere porositeit van het board, zal een boardsealer zoals onze S120 niet werken voor deze toepassing. Het is dus noodzakelijk om een epoxy coatinghars te gebruiken, zoals onze XCR coatinghars. De XCR is ideaal vanwege zijn snelle uitharding en goede polijstbaarheid. De snelle uitharding betekent echter een kortere potlife, wat betekent dat u mogelijk meerdere batches moet mengen voor grotere mallen.

Aangezien deze mallen gebruikt gaan worden voor harsinfusie, is het essentieel om het gehele oppervlak met hars af te dichten, niet alleen het gereedschapsvlak, omdat het zeer moeilijk los te maken zou zijn van niet-afgedicht board, zelfs niet met lossingsmiddel. De dikte moet tot een minimum worden beperkt, vooral op de contactvlakken. Meer dan een zeer dunne laag zal waarschijnlijk het vermogen verminderen om de mal effectief te sluiten en verdere harsvolging en slordige naden/scheidingslijnen veroorzaken.

De hars wordt vervolgens een nachtje laten uitharden. Het oppervlak heeft wel wat rimpels en imperfecties, maar dat hoort bij een sneller proces als dit. Het zou mogelijk zijn om vele uren te besteden aan het schuren en vlakken van de harsafwerking, maar u loopt het risico erdoorheen te snijden tot in het board, waardoor verdere harslagen en meer werk nodig zijn. In dit geval wordt dus slechts een fijn schuurpapier met korrel 800 gebruikt om eventuele fijne oneffenheden te verwijderen die als lage plekken op het onderdeel zouden worden overgebracht.

In dit stadium worden 6 lagen CR1 Easy-Lease lossingsmiddel aangebracht op de oppervlakken van de mal, de contactvlakken en de aangrenzende zijden. RW4 Spray release wax wordt vervolgens ook aangebracht op de contactvlakken en zijkanten van de mal voor verdere hulp bij het lossen.

5. Processelectie

Een onderdeel als dit kan op verschillende manieren worden gemaakt, afhankelijk van de beschikbare apparatuur, ervaring en seriegrootte. Met de complexe gespleten mal en veeleisende toepassing zou dit normaal gesproken prepreg het proces maken voor een onderdeel als dit. Prepregs moeten echter bij hoge temperatuur worden uitgehard, wat mallen voor hoge temperaturen noodzakelijk maakt. Deze modelplaat kan op deze manier niet worden gebruikt, omdat het geen homogeen materiaal is en dus kan kromtrekken en vervormen. Ook zijn de gebruikte plaat en hars niet geschikt voor de uithardingstemperaturen van het prepreg-proces. Ten slotte hebben PU-modelplaten, wanneer ze bij verhoogde temperaturen worden gebruikt, een uithardingsremmende eigenschap met epoxy, wat betekent dat ze op deze manier niet kunnen worden gebruikt voor het uitharden van prepreg.

Hand lay-up en vacuümzakken zouden een andere keuze kunnen zijn, maar de complexe aard van het onderdeel en de prestatie-eisen betekenen dat het waarschijnlijk erg harsrijk en zwaar zal worden. Het zou ook erg moeilijk zijn om holtes en defecten in de fijne details en contouren te vermijden. Om dezelfde redenen zou hand lay-up met vacuümzakken erg moeilijk te realiseren zijn, met problemen bij het sluiten van de mallen en het aanbrengen van de zakken in de contouren, waardoor het erg onpraktisch is.

Dit laat Harsinfusie over als het enige haalbare proces dat het gewenste hoogwaardige en hoogwaardige onderdeel oplevert. Deze vorm is echter erg complex en vereist een zorgvuldige planning en inspanning om de versteviging te leggen en succesvol te infuseren.

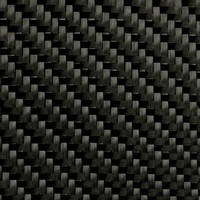

6. Verstevigings Lay-up

Beginnend met de luikdekselmal, die eenvoudiger is, is deze beter geschikt om het betrokken proces te begrijpen voordat wordt overgegaan tot de meer complexe mallen. De layup begint met twee lagen van een doek van 210g. Om rafelen of overmatige vervorming te voorkomen, wordt Fusion Fix EP-spuitlijm gebruikt om de stof te stabiliseren en deze aan de mal te laten hechten. De iets lagere kleefkracht van de EP helpt bij het voorzichtig positioneren van de eerste laag stof. Voor de volgende lagen wordt de Fusion Fix GP2 met hogere kleefkracht gebruikt om die lagen en het kernmateriaal vast te zetten.

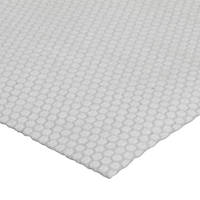

Het kernmateriaal wordt gebruikt om de stijfheid van het onderdeel te verhogen zonder overmatig gewicht toe te voegen. In dit geval gebruiken we Lantor Soric van 2 mm dik. Dit bestaat uit kleine hexagonen schuim met openingen eromheen om de hars te laten vloeien. Dit betekent dat de kern na uitharding ook een honingraat van hars heeft die extra stijfheid toevoegt. Hoewel het niet het lichtste kernmateriaal is, maakt het feit dat de hars gemakkelijk vloeit voor infusie en zich goed aanpast aan complexe vormen en contouren, het de ideale keuze. Tot slot wordt er nog een laag van 210 g wapening toegevoegd om de lay-up voor deze mal af te maken.

Overgaand naar het chassis split moulding, zal vanwege de complexe vorm zoveel mogelijk van de layup worden gedaan met de mallen spuug, voordat de malhelften worden gesloten en de rest van de layup wordt voltooid. Door de spuitlijm te gebruiken om de stof te stabiliseren, is het mogelijk om nauwkeurige vormen te snijden voor de fijne details van de mal. Een laag van de 210g doek kan vervolgens in positie worden gespoten. Het complexe detail zou het normaal gesproken onmogelijk maken om het carbon te laten conformeren, maar door de spuitlijm te gebruiken is het mogelijk om ontlastingssneden te maken en de gestabiliseerde stof bijna op dezelfde manier als een prepreg te gebruiken.

Een tweede laag 210g doek wordt op ongeveer dezelfde manier aangebracht, waarbij erop wordt gelet dat de reliëfsneden op andere plaatsen worden aangebracht dan bij de vorige laag. Vervolgens wordt er wat Lantor Soric gesneden en op de zijkanten van de monocoque gelegd om stijfheid toe te voegen. Meerdere dunne stroken gestabiliseerde wapening worden gesneden en vervolgens rond de rand van het kernmateriaal gelegd om de dikte van de wapening op die plaatsen op te bouwen. Een volgende laag van 210g weefsel wordt dan bovenop de kern gebruikt. De overtollige stof aan de rand van de mal op de sluitzijden wordt dan afgesneden.

Overgaand naar de neuskegel is het proces erg vergelijkbaar met het plaatsen van een laag van 210g doek in elke malhelft. Aan de ene kant wordt de stof gelijk met de rand van de mal afgesneden en aan de andere kant wordt een overlap gelaten voor gebruik wanneer de malhelften worden gesloten.

7. De Mallen Sluiten

De malhelften zijn nu klaar om aan elkaar te worden geschroefd. Voor de monocoque mal worden MDF-verstevigingen toegevoegd om de flex op de modelplaat te verminderen, omdat deze in secties erg dun is. Dit is niet nodig bij de veel dikkere neuskegelmalhelften.

Om te voorkomen dat er hars langs de flenzen loopt en de bevestigingsbouten op de schroefdraad hecht, wordt de schroefdraad volledig gevuld met fileerwas. Er wordt wat meer fileerwas toegevoegd waar de bouten door de flens komen, waardoor het vastzetten van de bouten nog minder waarschijnlijk wordt. De malhelften worden vervolgens in elkaar gezet en de bouten worden aangedraaid. Het proces wordt herhaald voor de neuskegelmal, waarbij ervoor wordt gezorgd dat de overlappende versteviging niet bekneld raakt tussen de malhelften.

8. Strategieën Voor Toetreding

De neuskegel is ontworpen met een overlapverbinding, die u nu kunt zien doordat de twee helften van de mal aan elkaar zijn vastgeschroefd. Deze overlapverbinding zorgt voor een sterke verbinding tussen de twee koolstofdelen zodra het onderdeel is geïnfuseerd. Bij de chassis mal is het koolstof echter gelijk afgesneden, waardoor de stof alleen stotend is verbonden. Dit zou geen sterke verbinding opleveren. In dit geval wordt dit opgelost door extra versteviging aan de bodem van de monocoque aan te brengen. Dit wordt gedaan door dikke versteviging aan te brengen tot een dikte van ongeveer 3mm. In dit geval hebben we ervoor gekozen om geen kernmateriaal te gebruiken, omdat de extra sterkte en stijfheid van massief laminaat de voorkeur heeft gezien het aantal bevestigingsmiddelen dat door de vloer gaat. Een kernmateriaal kan worden geplet wanneer een bout strak wordt vastgedraaid.

De massieve vloer is gemaakt van een veel dikkere 650g koolstofvezel - wederom gestabiliseerd met Fusion Fix EP om nauwkeurige en nette sjablonen te kunnen snijden voor het vloergedeelte. Er zijn vijf lagen nodig om de gewenste dikte te bereiken. Er wordt een patch gesneden om de achterkant van de monocoque te versterken en er worden ook dunne stroken gebruikt als tape over de naden om de verbindingen te versterken. Een lichte toepassing van spray tack wordt gebruikt om de stof op zijn plaats te houden in de mal.

9. Harsinfusie-opstelling

Nu de mallen zijn voorzien van de versteviging, is het tijd om ze voor te bereiden op de infusie. Beginnend met de eenvoudigere luikdekselmal, voordat we overgaan op de complexere mallen. De eerste stap is het gebruik van Flash Release tape over de zijkanten van de mal, zodat als er hars volgt, deze niet aan de mal blijft plakken en gemakkelijk kan worden verwijderd.

Het eerste materiaal in de stapel is de ML3, een gecombineerde peel ply en infusiemesh. Een normale infusiemesh heeft de neiging om omhoog te springen, waardoor het moeilijk is om zich aan te passen aan de vormen en contouren. De ML3 is in die zin flexibeler. Er worden een paar ontlastingssneden gebruikt om te helpen in de strakkere gebieden en het is geen probleem als deze gesneden secties elkaar overlappen, maar u wilt geen gaten achterlaten. De ML3 kan op zijn plaats worden gehouden met spray tacks met een hogere kleefkracht, zoals de Fusion Fix GP2.

Vervolgens wordt de infusiespiraal over de lengte van één kant van de mal geplaatst en met ducttape op zijn plaats gehouden. De infusie-siliconeconnector wordt aan één uiteinde geplaatst. Aan de andere kant wordt een lengte MTI -slang gebruikt, aan één uiteinde afgedicht, met de PVC-slang erin gestoken en aan het andere uiteinde afgedicht. Deze wordt vervolgens weer met ducttape op de mal vastgehouden.

De volgende stap is het vacuümzakken van de mal - dit is waar het verschilt van een conventionele infusie, aangezien een envelopzak wordt gebruikt - in wezen wordt de hele mal in de vacuümzak geplaatst. Er moet goed worden opgelet dat de zak niet wordt doorboord. U moet op een gewatteerde ondergrond werken en de techniek is om de mal op te tillen en te kantelen en de zak in fasen voorzichtig langs te werken. Werk niet zonder een gewatteerde ondergrond en probeer de zak niet over de mal te slepen, omdat dit de zak waarschijnlijk zal beschadigen. Aan het einde van de zak wordt afdichtingstape om de vacuümslang gewikkeld en meer afdichtingstape gebruikt om het einde van de zak af te dichten. Bij de harsconnector wordt de zak doorboord, de PVC-slang erin gestoken en meer gumtape gebruikt om deze af te dichten.

De vacuümleiding wordt afgeklemd en de pomp wordt aangesloten op de harsaanvoerleiding. Dit wordt gedaan omdat de MTI -slang de luchtstroom sterk beperkt, dus het is veel sneller om de eerste pull-down door de harsaanvoerleiding te doen. Deze wordt teruggewisseld voor de infusie zelf. Het vacuüm wordt langzaam in fasen aangebracht om de tijd te geven om de zak zorgvuldig in alle uitsparingen, hoeken en details van de mal te positioneren, waarbij ervoor wordt gezorgd dat de zak niet over deze details heen brugt.

Overgaand naar de complexere chassismal, wordt ML3 opnieuw gesneden en met spray tack op zijn plaats bevestigd, waarbij gaten worden vermeden die problemen kunnen veroorzaken. Flash Release tape wordt ook aangebracht op de niet-afgedichte randen, net als bij de luikmal. Modelleerklei wordt vervolgens aangebracht en over alle blootliggende boutkoppen gevormd om het oppervlak glad te maken en ervoor te zorgen dat de boutkoppen de vacuümzak niet doorboren. In dit geval loopt de MTI in een hoefijzervorm rond de bovenkant van de mal, aan één uiteinde afgedicht, met de vacuümslang aan het andere. Om de harsstroomafstand onder de 500mm te houden, wordt de Infusiespiraal langs de bodem van de mal gepositioneerd. Er wordt extra ducttape gebruikt om de media op hun plaats te houden, zodat ze niet van de verticale zijden vallen tijdens het inpakken. Er wordt een zeer grote vacuümzak gemaakt en de mal wordt er voorzichtig in geplaatst. Het overtollige zakfolie moet in de zeer grote malholte worden gedrukt. Zoals eerder wordt het vacuüm door de harsleiding getrokken, waarbij nog meer zorg nodig is om ervoor te zorgen dat het zakmateriaal correct in de malholte is gepositioneerd.

De neuskegel wordt op vrijwel dezelfde manier voorbereid, met de MTI slang rond de omtrek en de harsinlaat aan de voorkant van de neuskegel. Ook hier is het belangrijk ervoor te zorgen dat de vacuümzak de punt van de neuskegel volledig bereikt wanneer het vacuüm geleidelijk wordt opgebouwd.

10. Harsinfusie

Doorgaans zou voor een infusie zoals deze onze IN2 Infusion-hars de beste keuze zijn. Echter, aangezien dit een auto met straalmotor is, kunnen sommige onderdelen erg heet worden, dus in dit geval is de EL160 Hoge Temperatuur Hars gekozen vanwege de betere prestaties bij hoge temperaturen.

Om te beginnen wordt de hars afgemeten en gemengd volgens de instructies in de TDS, dan wordt de harsinvoerlijn door de mengstaaf gelust en de mengstaaf met tape vastgezet zodat hij niet beweegt. Je kunt dan de lijnklem openen en de infusie starten.

De iets hogere viscositeit van de EL160 betekent dat het ongeveer 20 minuten duurt om de luikmal te infuseren, maar dit is nog steeds ruim binnen de potlife van 5 uur. Eenmaal volledig geïnfuseerd, wordt de vacuümleiding vastgeklemd en kan de pomp worden uitgeschakeld. Een paar minuten later wordt de harsaanvoerleiding afgeklemd. Vervolgens wordt het proces herhaald voor de hoofdchassismal. Met een vergelijkbare stroomafstand duurt dit ook ongeveer 20 minuten. De kleinere neuskegel duurt ongeveer 10 minuten om te infuseren.

Nu de infusie voltooid is, worden de mallen in een oven geplaatst voor de eerste uitharding. Bij gebruik van de normale IN2 infusiehars zou dit niet nodig zijn en zouden de onderdelen normaal gesproken op kamertemperatuur worden uitgehard. Het specialistische karakter van de EL160 vereist echter een eerste uitharding bij verhoogde temperatuur. De onderdelen worden eerst 24 uur lang uitgehard op 40 °C.

11. Ontvormen & Afwerken

Nu de eerste uitharding voltooid is, kunnen de onderdelen uit de mal worden gehaald. In deze fase is wat meer zorg nodig, omdat deze mallen iets fragieler zijn. De ML3 is gemakkelijker te verwijderen dan een typisch gaas en peel ply, maar is nog steeds vrij moeilijk te verwijderen in sommige van de strakke details, wat betekent dat dit deel van het ontvormen ongeveer 20 minuten duurde. De gespleten mallen kunnen worden losgeschroefd en gescheiden, waarna de onderdelen kunnen worden verwijderd.

Nu de onderdelen uit de mal zijn gehaald, is de hoge kwaliteit goed te zien. Ondanks de complexe aard van de infusie is het gelukt om een finish zonder luchtbellen en gaatjes te krijgen, zelfs rond de complexe details en contouren. Echter, vanwege het snelle toolingproces en de harsafwerking van de mal, heeft het oppervlak van de onderdelen een lichte textuur. Dit is echter geen probleem en zou tijdens het afwerkingsproces gemakkelijk glad te maken moeten zijn. De mallen zelf hebben het zeer goed gehouden. Er is wat verwachte schade van de wiggen voor het uit de mal halen vanwege de zachte aard van het board, maar het zou redelijk zijn om te verwachten dat deze mallen nog twee of drie keer gebruikt kunnen worden.

De basisvorm wordt bijgesneden met behulp van een Perma-Grit-snijschijf op snijlijnen die zijn gemarkeerd met pinstripe-tape voor een betere zichtbaarheid. De flashlijnen en details worden bijgesneden en teruggeschuurd met behulp van een Perma-Grit-schuurblok voordat ze worden afgewerkt met schuurpapier.

De onderdelen worden vervolgens terug in de oven geplaatst voor de volledige nabehandeling op hoge temperatuur die de EL160-hars nodig heeft om de maximale hittebestendigheid en prestaties te bereiken.

12. Schilderen

De laatste stap is het aanbrengen van een blanke laklaag op de onderdelen. Op dit punt kunnen we de textuur corrigeren die is veroorzaakt door het verkorte vormproces dat we hebben gebruikt om de onderdelen te maken. Met behulp van een DA-schuurmachine voorzien van een zachte interfacepad en schuurschijven met korrel 240 en 400, wordt de textuur zeer snel van het oppervlak verwijderd. Het afnemen van het oppervlak met water of alcohol is een goede manier om eventuele lage plekken te accentueren, omdat deze glanzend worden.

Het spuiten gebeurt met onze Fantom Clear carbon fibre blanke lak. Ondanks de goede pinhole-vulling en de hoge opbouweigenschappen, vereist het spuiten van een ruw afgewerkt carbon onderdeel meerdere spuitgangen, uitharding in een oven en het vlak maken van het oppervlak. Ten slotte wordt de lak vlak gemaakt en gepolijst om een perfect gladde, hoogglanzende afwerking te verkrijgen. Nadat het spuiten is voltooid, wordt de bodem geboord om de vering te kunnen monteren.

13. Analyse

Nu dit deel van het project is afgerond, heeft het gebruik van deze methode voor het machinaal bewerken van een tijdelijke mal veel tijd en materiaalkosten bespaard. Door gebruik te maken van het harsinjectieproces hebben we een hoogwaardig onderdeel kunnen produceren dat bestand is tegen hoge temperaturen, zonder dat dure, hittebestendige tooling nodig is.

Het hele proces van ontwerp tot afgewerkt onderdeel ging erg snel en kostte slechts 3 dagen praktische tijd. Het was ook relatief goedkoop, minder dan £1000, wat, vergeleken met het gebruik van epoxy tooling, prepreg mallen en prepreg onderdelen, 3 of 4 keer zoveel zou kunnen kosten.

De laatste stap was om de auto naar de Project Air-werkplaats te brengen, waar hij kon worden afgewerkt, klaar voor de wereldrecordpoging.

DISCUSSIE (8)

Deel al uw vragen of opmerkingen over deze videohandleiding.

3D-geprinte mallen kunnen worden gebruikt, zoals u wellicht in enkele van onze andere video's hebt gezien. Echter, voor grotere onderdelen zoals dit, is het bewerken van modelplaat een snellere en eenvoudigere optie vanwege de materiaalkosten en de fysieke omvang van de mallen. De modelplaat is ook beter geschikt voor vacuümgebaseerde processen zoals harsinfusie. De porositeit van een 3D-geprinte mal zou waarschijnlijk problemen veroorzaken tijdens het infusieproces en potentieel, afhankelijk van het printinfillniveau, bestaat het risico dat de mal onder vacuüm wordt samengedrukt en beschadigd raakt.

Ja, dat is mogelijk. U zou ook een dikkere harscoating kunnen aanbrengen, of zelfs een lichte glasvezelversterking in deze gebieden kunnen toepassen. Aangezien we voor dit project slechts één lossing nodig hadden, waren deze aanvullende stappen niet noodzakelijk.

Traditioneel worden bij veel infusies eerst de harslijn afgeklemd voor een optimale hars-vezelverhouding voor structurele onderdelen. Echter, in sommige gevallen kan dit leiden tot pinholes die de cosmetische afwerking beïnvloeden. Naar onze ervaring verbetert het afklemmen van de vacuümleiding en het toelaten van een beetje extra hars vaak de cosmetische afwerking, maar voegt het slechts een kleine hoeveelheid extra gewicht toe. Het daadwerkelijke vacuümniveau verandert niet, aangezien er geen lucht in de zak komt.

Het wordt niet echt aanbevolen, aangezien het oppervlak een afscheurweefseltextuur zou krijgen en de maatnauwkeurigheid bovendien aanzienlijk moeilijker zou zijn vanwege het variërende aantal lagen en kernmaterialen.

We zijn redelijk grof begonnen met een P240, aangezien er nogal wat 'vlakwerk' nodig was om de onvolkomenheden uit de mal te verwijderen.

Voor een project van deze schaal zou ik zeggen dat CNC-bewerking praktischer is dan meerdere 3D-geprinte mallen die aan elkaar zijn verbonden. Voor projecten van een schaal waarbij mallen in één of twee delen kunnen worden geprint, kan 3D-printen een andere goede oplossing zijn voor tijdelijke mallen. We hebben een video gemaakt die gewijd is aan het 3D-printen van mallen, hoe je deze het beste kunt afwerken en coaten, enz. In die video hebben we een epoxycoating gebruikt, in plaats van dampgladden, om het oppervlak te verfijnen.

Ja, vooral met de hogere dichtheid PU600- en EB700-platen. De EB700 kan ook worden gebruikt voor prepreg-werkzaamheden bij kleine productieseries.

De vin is gemaakt van aan elkaar gelijmde prepreg carbon plaat om de gewenste dikte te krijgen. Het werd vervolgens door de luikdeksel gevoerd, op zijn plaats gelijmd met behulp van een structurele lijm, waarna lagen carbon tape over de verbinding aan de binnenkant werden gelamineerd om de verbinding sterkte en stijfheid te geven.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

GEREEDSCHAP & APPARATUUR

INFUSIE VERBRUIKSARTIKELEN

HULPMATERIALEN

VACUÜMZAKBENODIGDHEDEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

POLIJSTEN

DISCUSSIE (8)

Deel al uw vragen of opmerkingen over deze videohandleiding.

3D-geprinte mallen kunnen worden gebruikt, zoals u wellicht in enkele van onze andere video's hebt gezien. Echter, voor grotere onderdelen zoals dit, is het bewerken van modelplaat een snellere en eenvoudigere optie vanwege de materiaalkosten en de fysieke omvang van de mallen. De modelplaat is ook beter geschikt voor vacuümgebaseerde processen zoals harsinfusie. De porositeit van een 3D-geprinte mal zou waarschijnlijk problemen veroorzaken tijdens het infusieproces en potentieel, afhankelijk van het printinfillniveau, bestaat het risico dat de mal onder vacuüm wordt samengedrukt en beschadigd raakt.

Ja, dat is mogelijk. U zou ook een dikkere harscoating kunnen aanbrengen, of zelfs een lichte glasvezelversterking in deze gebieden kunnen toepassen. Aangezien we voor dit project slechts één lossing nodig hadden, waren deze aanvullende stappen niet noodzakelijk.

Traditioneel worden bij veel infusies eerst de harslijn afgeklemd voor een optimale hars-vezelverhouding voor structurele onderdelen. Echter, in sommige gevallen kan dit leiden tot pinholes die de cosmetische afwerking beïnvloeden. Naar onze ervaring verbetert het afklemmen van de vacuümleiding en het toelaten van een beetje extra hars vaak de cosmetische afwerking, maar voegt het slechts een kleine hoeveelheid extra gewicht toe. Het daadwerkelijke vacuümniveau verandert niet, aangezien er geen lucht in de zak komt.

Het wordt niet echt aanbevolen, aangezien het oppervlak een afscheurweefseltextuur zou krijgen en de maatnauwkeurigheid bovendien aanzienlijk moeilijker zou zijn vanwege het variërende aantal lagen en kernmaterialen.

We zijn redelijk grof begonnen met een P240, aangezien er nogal wat 'vlakwerk' nodig was om de onvolkomenheden uit de mal te verwijderen.

Voor een project van deze schaal zou ik zeggen dat CNC-bewerking praktischer is dan meerdere 3D-geprinte mallen die aan elkaar zijn verbonden. Voor projecten van een schaal waarbij mallen in één of twee delen kunnen worden geprint, kan 3D-printen een andere goede oplossing zijn voor tijdelijke mallen. We hebben een video gemaakt die gewijd is aan het 3D-printen van mallen, hoe je deze het beste kunt afwerken en coaten, enz. In die video hebben we een epoxycoating gebruikt, in plaats van dampgladden, om het oppervlak te verfijnen.

Ja, vooral met de hogere dichtheid PU600- en EB700-platen. De EB700 kan ook worden gebruikt voor prepreg-werkzaamheden bij kleine productieseries.

De vin is gemaakt van aan elkaar gelijmde prepreg carbon plaat om de gewenste dikte te krijgen. Het werd vervolgens door de luikdeksel gevoerd, op zijn plaats gelijmd met behulp van een structurele lijm, waarna lagen carbon tape over de verbinding aan de binnenkant werden gelamineerd om de verbinding sterkte en stijfheid te geven.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.