Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 2 van een 5-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

VIDEO-HANDLEIDING

Grote Samengestelde Patronen met de Hand Maken

WAT U GAAT LEREN

- Hoe profielsjablonen te maken voor een patroon

- Hoe het patroon te monteren, met schuim te vullen en te vormen

- Hoe het patroon te coaten tot een hoge oppervlakteafwerking, klaar voor de productie van een mal

In deze video-tutorial werken we vanuit een CAD-model om nauwkeurige profielsjablonen te produceren, vullen we voorgevormde gebieden met polyurethaanschuim en vormen en finishen we vervolgens het model, klaar om te worden gebruikt voor het produceren van een mal.

Deze tutorial kan worden gevolgd, of u nu werkt vanuit een CAD-ontwerp en CNC-bewerking gebruikt, dan wel conventionele tekeningen en handmatig de profielen vormgeeft.

INTRODUCTIE

Er zijn veel verschillende manieren waarop modellen kunnen worden geproduceerd, variërend van eenvoudig handmatig vormen op het oog in materialen zoals hout en schuim tot 5-assig CNC-frezen van epoxy- of polyurethaanmodelplaat. In deze tutorial richten we ons op een hybride methode van CNC-frezen van profielsjablonen om te gebruiken als een nauwkeurige leidraad voor het handmatig vormen van polyurethaanschuim. De gebruikte technieken zouden even goed werken zonder CNC-frezen door dezelfde sjablonen te printen en handmatig te profileren.

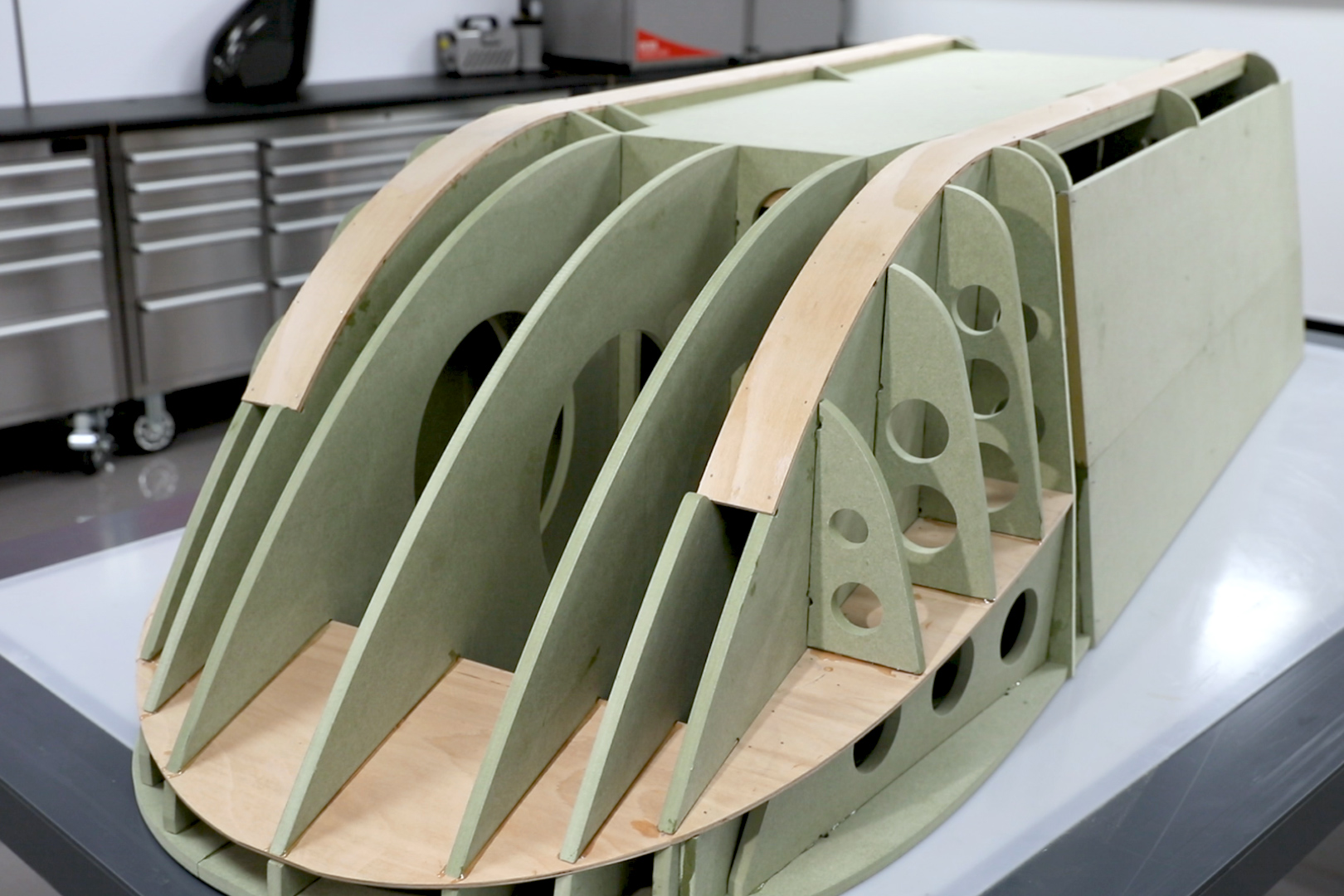

We zullen sectieprofielen van een CAD-model nemen om deze geleidesjablonen te creëren die uit MDF-plaat zullen worden gefreesd. Deze sjablonen zullen nauwkeurige referenties bieden voor belangrijke kenmerken en ook alle vlakke gebieden van het patroon op de uiteindelijke afmeting brengen. Gebieden met enkelvoudige of samengestelde krommingen zullen worden opgevuld met polyurethaanschuim tussen deze geleidesjablonen en vervolgens met de hand worden gevormd tot de uiteindelijke vorm. Zodra de vorm is gecreëerd, wordt het oppervlak gecoat met specialistische patrooncoatings Pattern Coat Primer en Pattern Coat High Gloss, alvorens te worden geschuurd en gepolijst tot de uiteindelijke patroonafwerking.

Materiaalompatibiliteit

Er zijn verschillende materialen die kunnen worden gebruikt bij het maken van modellen; het is belangrijk ervoor te zorgen dat de belangrijkste constructiematerialen compatibel zijn met het modelcoating-systeem en dat de uiteindelijke modelcoating geschikt is voor gebruik met uw beoogde malmaaksysteem.

Het model dat in deze tutorial is geproduceerd, zal worden gebruikt om een mal te maken met behulp van het unimould-systeem. Het Unimould gereedschapssysteem hardt uit bij kamertemperatuur en is compatibel met de meeste harsystemen die waarschijnlijk worden gebruikt voor patrooncoating, zoals polyester, polyurethaan, vinylester en epoxy. Sommige verfsystemen kunnen echter worden aangetast door het styreen in de Unimould Tooling Gelcoat, met name 1k-verven zoals die in een typische 'spuitbus' spuitverf. Daarom raden we ten zeerste af om een spuitbusverf als patrooncoating te gebruiken. Bepaalde correct uitgeharde 2k-verfsystemen kunnen worden gebruikt, maar het testen van de compatibiliteit is essentieel voor gebruik. In dit geval zullen we de beproefde PatternCoat™ coatings gebruiken om het oppervlak voor te bereiden.

De volgende compatibiliteitsvraag betreft het gekozen modelcoatingsysteem en de modelconstructiematerialen. Aangezien we de PatternCoat Primer en High Gloss gebruiken, moeten we ervoor zorgen dat het modelmateriaal hiermee compatibel is. De gemakkelijkste fout hier is om polystyreen te gebruiken in plaats van het polyurethaan dat we in deze tutorial gebruiken; als u dit doet, zal het schuim oplossen zodra de PatternCoat wordt aangebracht! Dit komt omdat de Pattern Coat systemen gebaseerd zijn op polyesterhars die styreen bevat, en het is dit styreen dat het schuim zal oplossen. Afgezien hiervan zullen de meeste andere gangbare materialen – zoals hout, modelplaten en schuimen – compatibel zijn. In het geval van kunststoffen zijn goede hechting en schuren vereist voor de binding van de PatternCoat; test bij twijfel opnieuw op compatibiliteit!

Benodigde materialen en apparatuur

Materialen voor Modelvorming

Om het model zelf vorm te geven, heeft u een geschikt materiaal nodig om de profielen te creëren. Veelvoorkomende materialen voor grotere modellen zijn MDF of multiplex. Voor kleinere modellen is PVC75 schuimkernmateriaal vaak een uitstekende keuze, omdat het gemakkelijk met een mes te snijden is, maar tijdens de vormgevingsfase toch beter bestand is tegen schuren dan polyurethaanschuim. Een voorbeeld van het gebruik van PVC75 voor profilering vindt u in onze airbox-tutorial. De profielen moeten aan elkaar worden gelijmd met een geschikte lijm, zoals onze ET500 epoxy.

Nadat de profielen zijn gemaakt, heeft u een materiaal nodig om de kieren tussen de profielen op te vullen. Hoewel hiervoor veel materialen kunnen worden gebruikt, zijn onze polyurethaanschuimen een uitstekende keuze vanwege hun chemische bestendigheid en zeer gemakkelijke handmatige vormgeving. We hebben 2 dichtheden in dit type schuim: het schuim met lage dichtheid is goedkoper en biedt de snelste vormgeving, terwijl het schuim met hoge dichtheid nauwkeurigere en gedetailleerdere vormgeving mogelijk maakt, waardoor het het meest geschikt is voor patronen met strakkere dimensionale toleranties. Over het algemeen zijn polystyreen isolatieschuimen niet goed geschikt voor het maken van patronen, omdat ze moeilijk nauwkeurig te vormen zijn en zullen oplossen wanneer ze worden gecoat met polyester patrooncoatings. Deze schuimen kunnen in de profielen worden verlijmd met een uitzettende polyurethaanlijm; deze is normaal gesproken verkrijgbaar bij een bouwmarkt; een veelvoorkomend merk dat u zult vinden is Gorilla Glue.

Automotive carrosserievuller wordt gebruikt om eventuele openingen tussen de schuimblokken en de profielen en de cellen van het schuim op te vullen.

Patroonvormgereedschap

Om de profielen met de hand te snijden, wordt dit normaal gesproken gedaan met een decoupeerzaag bij het werken met hout of een mes bij het werken met PVC-schuim. Een selectie van vijlen en schuurgereedschap zal ook nodig zijn om de sneden te verfijnen.

Voor het vormen van het schuim zullen gewone houtzagen het grootste deel van het materiaal gemakkelijk verwijderen; dit kan vervolgens met schuurpapier en schuurblokken in de uiteindelijke vorm worden geschuurd. De Permagrit SB280 schuurblokken zijn hiervoor een zeer nuttig hulpmiddel.

Materialen voor Modelcoating

Het model wordt gecoat met 2-4 lagen Pattern Coat Primer. Elke laag verbruikt ongeveer 500g per vierkante meter. Het aantal lagen is afhankelijk van de nauwkeurigheid en kwaliteit van het onderliggende model. Bij de eerste schuurbeurt zal duidelijk worden of meer lagen nodig zijn, aangezien u mogelijk 'doorbreekt' naar het onderliggende schuim. Als dit gebeurt, moet u opnieuw coaten.

Na het primen kunt u optioneel de Pattern Coat Gloss gebruiken; deze wordt doorgaans aangebracht met ongeveer 300g per vierkante meter. Zowel de Pattern Coat Primer als de Pattern Coat Gloss moeten worden gekatalyseerd met 2% MEKP.

OVERZICHT TUTORIAL

1. Kies de locaties van de referentieprofielen

Voordat u begint met de fysieke constructie, moet zorgvuldig worden overwogen welke profielen het meest nuttig zullen zijn voor het bieden van nauwkeurige referenties bij het vormen. Deze profielen zullen gewoonlijk bestaan uit een hartlijn en vervolgens aanvullende profielen waar er een duidelijk kenmerk, een kritische geometrie of een scherpe profielverandering is; u moet ernaar streven zo min mogelijk profielen te hebben, terwijl u toch de belangrijkste afmetingen weergeeft. Te veel profielen kunnen niet alleen de initiële ontwerp- en montagetijd verlengen, maar ook de tijd voor de uiteindelijke vormgeving, dus moet een geschikt evenwicht worden gekozen.

Als uw patroon vlakke gebieden heeft, moeten deze 'uitgeplankt' worden, zodat de profielen ook zo ontworpen moeten zijn dat ze deze vlakke panelen adequaat ondersteunen.

PROJECTSPECIFICATIE

1. Snijd de referentieprofielen

Om de profielen met handgereedschap te snijden, is de eerste stap het aftekenen van de profielen op het materiaal. Dit kan handmatig tekenen van de profielen op maat zijn, of, als u werkt vanuit een CAD-ontwerp, kunnen de profielen op papier worden geprint en met spuitlijm op de plaat worden bevestigd. Het profileren wordt doorgaans gedaan met een decoupeerzaag; het is het beste om de snede met ongeveer 1mm te overdimensioneren, waarbij de uiteindelijke verfijning met een schuurblok wordt gedaan.

Als u snijdt met een CNC-frees of lasersnijder, dan moeten de normale snijmethoden voor uw machine worden gebruikt.

2. Monteer het frame

De openingen tussen de profielen kunnen nu worden gevuld met schuim. Eerst moeten schuimblokken op maat worden gesneden zodat ze tussen de profielen passen en grofweg de uiteindelijke vorm van het patroon volgen; het schuim moet buiten de profielen uitsteken om ervoor te zorgen dat het gehele uiteindelijke oppervlak met schuim wordt bedekt. Om de polyurethaanschuimblokken in het raamwerk te lijmen, is het het beste om een expanderende polyurethaan houtlijm te gebruiken; in dit project gebruiken we het merk Gorilla Glue, maar andere zijn ook verkrijgbaar, deze lijm zou u bij de meeste bouwmarkten moeten kunnen vinden. Dit type PU-lijm gebruikt vocht uit de lucht om uit te harden, dus om het proces te versnellen en het schuimen te vergroten, kunt u de oppervlakken besproeien met water uit een spuitfles.

Zodra de lijm is uitgehard, kunnen de blokken worden gevormd naar het onderliggende raamwerk. De eerste ruwfases kunnen worden gedaan met een handzaag en vervolgens worden gevolgd door schuren, hetzij met de hand of met een excentrische schuurmachine. Er moet voorzichtig worden omgegaan met het verwijderen van te veel materiaal tijdens beide fasen, aangezien lage plekken later moeten worden opgevuld met plamuur, wat vervolgens moeilijker gelijkmatig in vorm te schuren is. In samengestelde (dubbel) gebogen gebieden moet de vorm van het patroon op het oog worden gevolgd om de vloeiende overgangen tussen profielen te behouden.

3. Vul de profielen met polyurethaanschuimblokken

EL2 Epoxy Lamineerhars is een uitstekende keuze voor het handmatig lamineren van koolstofvezelonderdelen, inclusief onderdelen met een cosmetische afwerking, omdat het uitstekende mechanische eigenschappen combineert met een zeer goede helderheid en natuurlijke UV-stabiliteit. Het biedt ook een snelle bevochtiging van de wapening en minimale luchtbellen.

EL2 moet nauwkeurig worden afgemeten en grondig worden gemengd volgens de instructies. Eenmaal gemengd, is de potlife van de hars ongeveer 10 minuten, dus u moet onmiddellijk beginnen met lamineren.

4. Afstrijken met autoplamuur

Na het vormen van het schuim blijven er kleine kieren over tussen de profielen van het raamwerk en het polyurethaanschuim; deze kunnen worden opgevuld met standaard polyester carrosserievuller. Zorg er bij het vullen voor dat u alleen de kier vult en geen hoge plek achterlaat, aangezien hoge plekken in carrosserievuller veel moeite kosten om glad te schuren. Zodra de kieren zijn opgevuld, kan het schuim vervolgens worden afgesmeerd met de vuller; het doel van deze fase is om de open cellen van het schuim te vullen, zodat de patrooncoatings een consistente ondergrond hebben.

Bij het schrapen van het schuim moet de vuller over het oppervlak worden aangebracht en dan onmiddellijk worden afgeschraapt tot aan de bovenkant van het schuim, zodat alleen de cellen gevuld blijven. Een veelvoorkomende fout bij deze stap is om een dikke laag vuller op het oppervlak achter te laten; dit zou later zeer moeilijk te vormen blijken te zijn, dus het is het beste om in kleine hoeveelheden te werken en ervoor te zorgen dat het overtollige wordt verwijderd terwijl u over het oppervlak werkt. Nadat de vuller is uitgehard, moeten eventuele kleine hoge plekken worden weggeschuurd met een schuurblok.

5. Coaten met Pattern Coat™ Primer

In dit project gebruiken we Pattern Coat Primer, een hoogvullende en gemakkelijk schuurbare patrooncoating. Het is gebaseerd op een polyesterharsysteem en moet daarom met 2% MEKP worden gekatalyseerd. Na grondig mengen kan het worden aangebracht met een kwast of spuit. In dit project hebben we ervoor gekozen om de primer te spuiten; dit is een snelle en gelijkmatige manier om de Pattern Coat aan te brengen, maar het is perfect mogelijk om uitstekende resultaten te behalen met kwastapplicatie. Het kan alleen een paar minuten langer duren om het glad te maken, maar voor kleinere patronen is kwasten vaak de beste keuze wanneer de voorbereiding en reiniging voor spuiten in overweging worden genomen.

Vanwege de hoge viscositeit van de primer is een bekerpistool het spuitpistool bij uitstek; hoewel het niet de fijne niveaus, controle en afwerking van een HVLP biedt, bouwt het snel een dikke laag op en is het zeer eenvoudig te reinigen. Elke applicatie primer wordt aangebracht met ongeveer 500g per vierkante meter.

Nadat de eerste laag ongeveer 4-6 uur heeft kunnen uitharden, zult u bij de uniforme kleur merken dat enkele imperfecties zoals krassen, pinholes en lage plekken zichtbaar worden; deze kunnen eenvoudig worden opgevuld met wat carrosserievuller. Na het aanpakken van deze imperfecties kan het hele patroon worden gevlakt om eventuele hoge plekken te verwijderen voordat de tweede laag wordt aangebracht; dit kan opnieuw eenvoudig met de hand worden gedaan met 120-korrel schuurpapier of met behulp van een DA (dual action) schuurmachine.

Na het afstoffen kan de tweede laag worden aangebracht; dit is simpelweg een herhaling van de eerste, maar zou nu een oppervlak moeten achterlaten dat egaler is en zonder lage plekken.

6. Primer vlak schuren

Nadat de tweede laag is uitgehard, kan het patroon volledig vlak worden geschuurd met 240-korrel schuurmiddel om elk sinaasappelhuid-effect en kleine onregelmatigheden te verwijderen. Vergeleken met conventionele harsen en gelcoats is de patrooncoatprimer bijna als krijt en vlakt ongelooflijk snel af, zonder de schuurmiddelen te verstoppen of te verstoppen.

Als u geen hoogglans afwerking nodig heeft, is het mogelijk om een mal rechtstreeks van de primer te trekken als u de schuurmiddelen tot ongeveer korrel 1200 doorwerkt, maar in dit project willen we een volledig glanzende mal, dus deze zal direct na het 240-korrel schuurmiddel worden gecoat met de Pattern-Coat Hi Gloss.

7. Coaten met PatternCoat™ Hi Gloss

De glanslaag van de patrooncoating is wederom op polyesterbasis en vereist dus katalysatie met MEKP. Hoewel borstelen perfect mogelijk is, hebben we er opnieuw voor gekozen om dit materiaal te spuiten. Aangezien dit een lagere viscositeit heeft dan de primer, kan een conventioneel HVLP-spuitpistool met een grote 2.5mm nozzle worden gebruikt. Dit zal een betere afwerking opleveren dan met een cup gun. Maak u geen zorgen als u geen spuitfaciliteiten heeft, want net als de primer kan deze glanslaag zeer effectief met een kwast worden aangebracht en zal deze zeer goed zelfnivellerend zijn.

8. Vlakken en polijsten tot de uiteindelijke afwerking

Nadat de glanslaag 12 uur heeft uitgehard, kan deze worden geschuurd en gepolijst. Beginnend met 400 grit wordt het gehele oppervlak geschuurd om sinaasappelhuid en oneffenheden, achtergelaten door het spuiten, te verwijderen. De eerste schuurfasen kunnen het beste droog worden uitgevoerd, omdat het dan gemakkelijker is om de ongeschuurde en daardoor glanzende gebieden te identificeren. Nadat het oppervlak volledig is geschuurd met 400 grit schuurmiddel, gaan we verder met een 800 grit pad voordat we overschakelen naar nat schuren met de hand op 1200 grit. De complex gebogen gebieden worden alleen met het papier gedaan en voor de vlakke gebieden en enkelvoudige krommingen wordt het om een blok gewikkeld om een perfect vlak oppervlak te behouden. Zodra het schuren met 1200 grit is voltooid, wordt het patroon gereinigd, het water ververst en het proces herhaald met 1500 grit. Telkens wanneer u overgaat naar een fijnere korrel schuurmiddel, is het echt belangrijk om deze reiniging en waterverversing uit te voeren, aangezien dit ervoor zorgt dat u niet eenvoudigweg deeltjes van de vorige korrel rondwrijft, wat krassen zou veroorzaken.

Vanaf korrel 1500 kunnen we verdergaan met de laatste polijstbeurt; hiervoor gebruiken we de NW1 polijstpasta, die speciaal is ontworpen voor composietharsen. Tenzij uw patroon erg klein is, kan dit het beste worden gedaan met een schuimpad op een polijstmachine, maar met doorzettingsvermogen is het ook volledig met de hand te doen.

In tegenstelling tot veel compounds heeft de NW1 geen water nodig en droogt hij niet snel uit. Dit polijstproces is in wezen hetzelfde als het polijsten van autolak en u moet ervoor zorgen dat de pad in beweging blijft en zich niet op een klein gebied concentreert om oververhitting van het oppervlak te voorkomen. Het is een goede gewoonte om het oppervlak periodiek met uw hand te controleren om er zeker van te zijn dat het koel blijft. Deze specifieke compound is zelfafnemend, dus hoe meer u ermee werkt, hoe fijner het wordt en zou u in één stap naar een volledige spiegelglans moeten kunnen brengen. Eenmaal gepolijst kan het laatste residu van de compound worden weggeveegd met een microvezeldoek, wat een spiegelachtige glans op uw afgewerkte patroon zou moeten onthullen!

DISCUSSIE (7)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Voor de gereedschappen? – D.w.z. het maken van het model/de mallen? Als u een composietonderdeel (koolstof, Kevlar, glasvezel etc.) maakt, wilt u vrijwel zeker een composietmal om het in te maken. Het zou vrijwel ongehoord zijn om een mal van plaatmetaal te maken en zou niet echt geschikt zijn als u dat wel zou doen. Als u daarentegen een plaatmetalen onderdeel wilt, dan zou het maken van een composietmodel niet echt zinvol zijn.

Als u het breder heeft over de vergelijking tussen composiet voertuigpanelen en metalen voertuigpanelen, dan liggen de voordelen vrijwel allemaal bij composietpanelen, wat betreft gewicht/stijfheid enz., waardoor u een lichter voertuig kunt maken als het is gemaakt met een koolstofvezelcarrosserie vergeleken met een aluminium of stalen carrosserie, maar de kosten, vooral bij massaproductie, zouden veel hoger zijn voor een composietcarrosserie.

Meestal komt het neer op esthetiek; een glad, glanzend onderdeel ziet eruit als een goed gemaakt en goed afgewerkt onderdeel. Bovendien zullen componenten veel beter loskomen uit een gladde, glanzende mal, terwijl ze de neiging hebben om 'vast te grijpen' in een slecht afgewerkte mal.

We gebruiken gewoon conventionele polyester carrosserievuller; we verkopen dit product niet omdat het zo wijdverspreid verkrijgbaar is. Zoek naar merken zoals 'Bondo' of 'U-Pol' enz. U kunt het krijgen bij de meeste verfwinkels, auto-onderdelenwinkels, bouwmarkten of online bij Amazon enz.

Hoi, en bedankt voor jullie opmerkingen en steun! Het eindproduct zal deze keer daadwerkelijk van Kevlar worden gemaakt; de prioriteiten voor de sledes zijn stijfheid, maar bovenal slagvastheid en veerkracht, en daarvoor is Kevlar onverslaanbaar! De volgende aflevering gaat over de mal, daarna materiaalevaluatie, en dan ten slotte harsinfusie van de Kevlar sledes.

Voor een onderdeel van deze omvang, en met gebruik van diverse versterkingen, is harsinfusie een ideale keuze. Er is geen reden waarom prepreg niet gebruikt zou kunnen worden, maar we hebben recentelijk veel prepreg-video's gemaakt en wilden daarom infusie opnieuw bekijken, wat een andere uitstekende manier is om hoogwaardige onderdelen te maken. Wees gerust, er zullen in de toekomst echter meer prepreg-video's volgen.

Welnu, dat klinkt als een serieus handige functie voor dit soort werk. Aangezien 123D van Autodesk was, vraag ik me af of zoiets is overgegaan naar 360. We hebben het niet gevonden, als het al zo was!

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

DISCUSSIE (7)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Voor de gereedschappen? – D.w.z. het maken van het model/de mallen? Als u een composietonderdeel (koolstof, Kevlar, glasvezel etc.) maakt, wilt u vrijwel zeker een composietmal om het in te maken. Het zou vrijwel ongehoord zijn om een mal van plaatmetaal te maken en zou niet echt geschikt zijn als u dat wel zou doen. Als u daarentegen een plaatmetalen onderdeel wilt, dan zou het maken van een composietmodel niet echt zinvol zijn.

Als u het breder heeft over de vergelijking tussen composiet voertuigpanelen en metalen voertuigpanelen, dan liggen de voordelen vrijwel allemaal bij composietpanelen, wat betreft gewicht/stijfheid enz., waardoor u een lichter voertuig kunt maken als het is gemaakt met een koolstofvezelcarrosserie vergeleken met een aluminium of stalen carrosserie, maar de kosten, vooral bij massaproductie, zouden veel hoger zijn voor een composietcarrosserie.

Meestal komt het neer op esthetiek; een glad, glanzend onderdeel ziet eruit als een goed gemaakt en goed afgewerkt onderdeel. Bovendien zullen componenten veel beter loskomen uit een gladde, glanzende mal, terwijl ze de neiging hebben om 'vast te grijpen' in een slecht afgewerkte mal.

We gebruiken gewoon conventionele polyester carrosserievuller; we verkopen dit product niet omdat het zo wijdverspreid verkrijgbaar is. Zoek naar merken zoals 'Bondo' of 'U-Pol' enz. U kunt het krijgen bij de meeste verfwinkels, auto-onderdelenwinkels, bouwmarkten of online bij Amazon enz.

Hoi, en bedankt voor jullie opmerkingen en steun! Het eindproduct zal deze keer daadwerkelijk van Kevlar worden gemaakt; de prioriteiten voor de sledes zijn stijfheid, maar bovenal slagvastheid en veerkracht, en daarvoor is Kevlar onverslaanbaar! De volgende aflevering gaat over de mal, daarna materiaalevaluatie, en dan ten slotte harsinfusie van de Kevlar sledes.

Voor een onderdeel van deze omvang, en met gebruik van diverse versterkingen, is harsinfusie een ideale keuze. Er is geen reden waarom prepreg niet gebruikt zou kunnen worden, maar we hebben recentelijk veel prepreg-video's gemaakt en wilden daarom infusie opnieuw bekijken, wat een andere uitstekende manier is om hoogwaardige onderdelen te maken. Wees gerust, er zullen in de toekomst echter meer prepreg-video's volgen.

Welnu, dat klinkt als een serieus handige functie voor dit soort werk. Aangezien 123D van Autodesk was, vraag ik me af of zoiets is overgegaan naar 360. We hebben het niet gevonden, als het al zo was!

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.