Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 3 van een 5-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MALLEN

HULPMATERIALEN

VIDEO-HANDLEIDING

Hoe Grotere Composietmallen Lamineren met Uni-Mould

WAT U GAAT LEREN

- Hoe u eenvoudige platte barrières aan uw model toevoegt

- Hoe u lossingsmiddel en hoekfilets aanbrengt op uw model

- Hoe u een grotere mal met gelcoat bewerkt en lamineert met behulp van het Uni-Mould gereedschapssysteem

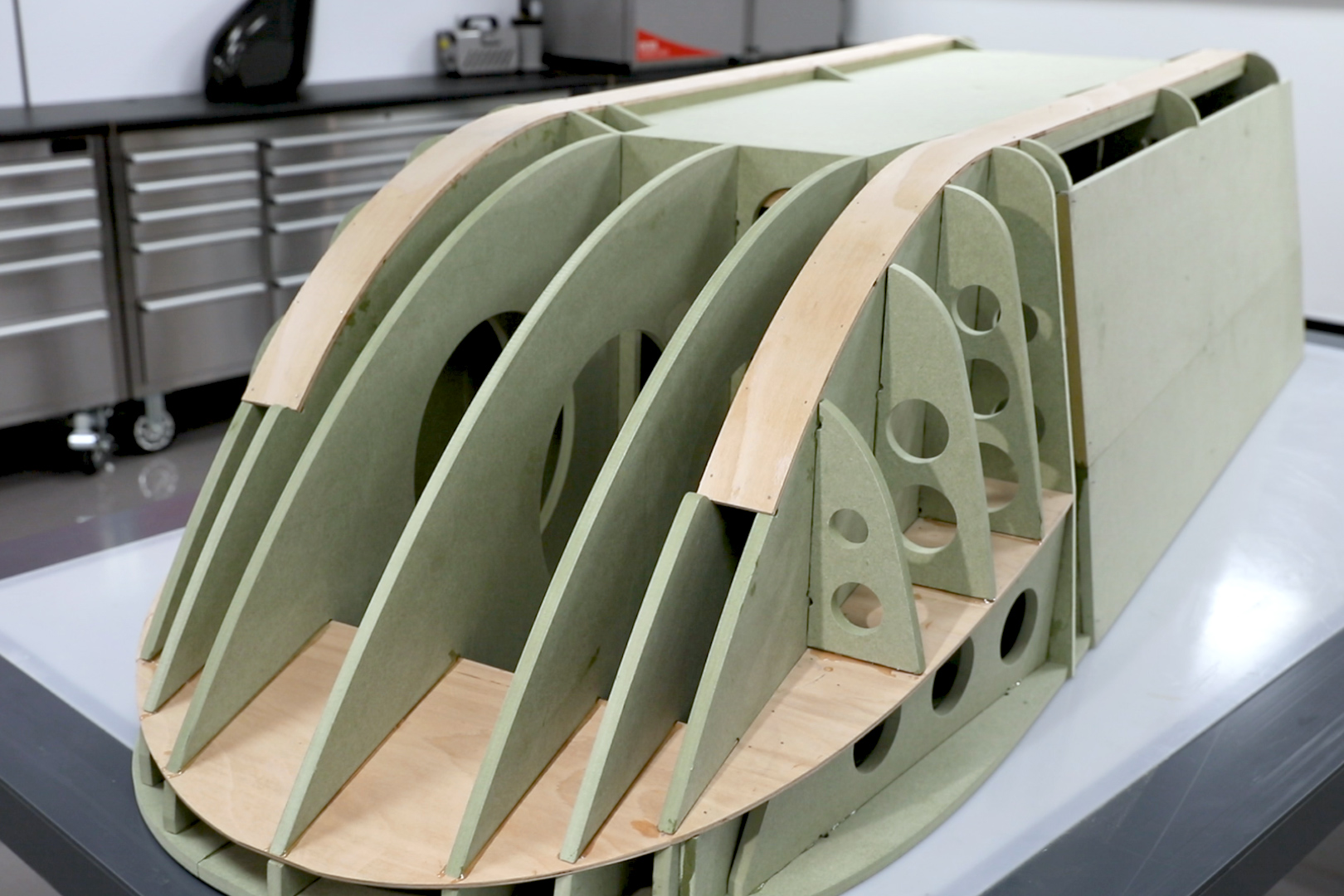

In deze videohandleiding werken we vanaf een model en gebruiken we dit om een productiegereed glasvezel mal (gereedschap) te produceren met behulp van het Uni-Mould Gereedschapssysteem.

Deze handleiding demonstreert het lamineren van de mal in meerdere secties, een proces dat kan worden gebruikt om een mal van elke grootte te lamineren.

INTRODUCTIE

Er zijn veel verschillende methoden en materialen voor het maken van mallen die in moderne composieten worden gebruikt. In deze handleiding richten we ons uitsluitend op het Uni-Mould gereedschapssysteem, een zeer veelzijdig materiaal voor het maken van mallen dat geschikt is voor gebruik met alle gangbare harssystemen, waaronder epoxy, vinylester en polyester.

Uni-Mould bevat speciale vulstoffen die de krimp en kromtrekking die gepaard gaan met traditionele polyester malmethoden aanzienlijk verminderen. De mogelijkheid om gelijktijdig 4 lagen van 450 g/m² als de belangrijkste verstevigingsstructuur te lamineren, maakt een zeer snelle malproductie mogelijk en in feite kan het hele proces in één dag worden voltooid.

In deze handleiding bereiden we het model voor met Easylease chemisch lossingsmiddel, bevestigen we polypropyleen barrières die de malflens vormen en brengen we filets aan om de verbindingen af te dichten met behulp van filetwax. Vervolgens produceren we de mal zelf en behandelen we alle technieken en methoden die nodig zijn om de tooling gelcoat, koppelingscoating en tooling hars correct aan te brengen. Zodra de mal is uitgehard, wordt deze van het model losgemaakt en licht gepolijst om de productiegereed mal af te werken.

Materiaalompatibiliteit

Het Uni-Mould systeem heeft een vinylester gelcoat die in direct contact komt met uw model, dus het is erg belangrijk om te controleren of uw model is gemaakt van, of gecoat met, een materiaal dat niet wordt aangetast door het styreen oplosmiddel in de gelcoat. In deze video gebruiken we een model dat is gecoat met de Pattern-Coat™ Primer en Hi-Gloss waarvan bekend is dat ze volledig compatibel zijn.

Het is ook gebruikelijk om mallen te maken van bestaande panelen die zijn geverfd. Hoewel de meeste professionele en industriële 2k-verven (zoals fabrieksautopanelen) perfect werken, is het essentieel om een kleine test uit te voeren om de compatibiliteit van een onbekend verfsysteem te garanderen. De meest voorkomende fout die we tegenkomen, zijn patronen die zijn gecoat met normale 1k 'spuitbus'-verfsystemen. Hoewel u een uitstekende oppervlakteafwerking op het patroon kunt bereiken, zal dit snel worden aangetast door de styreen in de gelcoat, waardoor het patroon permanent in de mal hecht.

Het Uni-Mould systeem kan worden gebruikt met alle conventionele composietlossingssystemen, waaronder Easylease chemisch lossingsmiddel, mallossingswas en PVA mallossingsmiddel.

Van Uni-Mould is bekend dat het werkt met de volgende patroon-/barrièrematerialen:

- Pattern-Coat™ Primer

- Pattern-Coat™ Hi-Gloss

- Warmtegeharde 2k-verf*

- Polyester/Vinylester/Epoxy Gelcoats

- Gekalibreerde Wasplaat

- Polypropyleen, Polyethyleen, Nylon, Acetaal, PTFE en PVC-Kunststoffen**

- Glas

- Metalen

- Melamineplaat

*Voer een testsample uit om compatibiliteit te garanderen. **Zal vanzelf lossen, lossingsmiddel is niet per se vereist.

OVERZICHT TUTORIAL

1. Benodigde materialen en apparatuur

Om het model voor te bereiden, heeft u een geschikt lossingsmiddel nodig. In dit project gebruiken we Easylease chemisch lossingsmiddel. U heeft ook een geschikt materiaal nodig om de barrières voor de flenzen te vormen. Hier gebruiken we polypropyleen plaat. Gegolfd plaatmateriaal is een andere optie die kosteneffectiever is, maar een licht geribbelde textuur op de malflens achterlaat. U heeft ook filetwax nodig om rond de barrières af te dichten en gladde filets te creëren.

De mal zelf is gemaakt met behulp van het Uni-Mould gereedschapssysteem, dat bestaat uit een tooling gelcoat voor het oppervlak van de mal, een koppelingscoatinghars die is versterkt met een lichtgewicht gehakte strengenmat en vervolgens de belangrijkste malversteviging die bestaat uit een tooling hars en 4 lagen van 450 g/m² gehakte strengenmat. Hoewel we alle materialen afzonderlijk leveren, gebruiken we in dit voorbeeld de grote Uni-Mould complete malbouwpakket, een handige verpakking die alle lamineergereedschappen en materialen bevat die nodig zijn om tot 3,3 m² mal te produceren.

Gereedschapslijst:- Wax Fileergereedschap

- Lamineerkwasten*

- Kunststof Vinnenroller*

- Mengemmers

- Mes/Schaar

- Weegschalen

- Afwerkingsgereedschap (meestal een haakse slijper)

*inbegrepen in de Uni-Mould complete mal maak set.

2. Creëer de barrières

Als uw model niet is gemaakt met de barrières inbegrepen, moeten deze worden toegevoegd. Het doel van de barrière is om een uitbreiding rond de omtrek van het model te creëren die een flens op de mal vormt. Malflenzen zijn een belangrijk kenmerk dat ervoor zorgt dat het onderdeel te groot kan worden gemaakt, zodat het op de uiteindelijke afmeting kan worden bijgesneden. Het creëert ook het gebied waar een vacuümzak kan worden afgesloten in het geval van vacuümzakmethoden met afgedichte mal.

Barrières kunnen worden gemaakt van elk materiaal dat een lossing biedt. In dit voorbeeld gebruiken we een polypropyleenplaat van 3mm die is bevestigd aan een achterkant van spaanplaat. Veel kunststoffen zijn geschikt voor deze toepassing, waaronder polyethyleen, PVC, acetaal, nylon en PVC. Een veel voorkomende kunststof die moet worden vermeden, is ABS, omdat de styreen in de tooling gelcoat het ABS aantast, wat waarschijnlijk tot vastplakken leidt. Voor vlakke barrières is melamine gecoate spaanplaat (contiboard) ook geschikt, maar dit vereist lossingsmiddel om een gemakkelijke scheiding te garanderen.

De vereiste grootte van de flens hangt grotendeels af van het proces waarvoor de mal is bedoeld. Mallen voor handlamineren of prepreg productie kunnen vaak kleinere flenzen hebben van ongeveer 50mm. Deze specifieke mal is bedoeld voor harsinjectie, waarbij een flens van minimaal 100mm de voorkeur heeft om voldoende ruimte te bieden om de stapel materialen te positioneren en de vacuümzak aan de flens te verzegelen. Indien praktisch, is het ook een goede gewoonte om een terugloop van 90 graden op de flens aan te brengen, omdat dit de mal verder verstevigt en ervoor zorgt dat de flenzen niet kromtrekken.

Eenmaal op maat gesneden, kunnen de barrières worden bevestigd met behulp van een geschikte methode. Meestal wordt hiervoor smeltlijm of dubbelzijdige tape gebruikt. Het moet gewoon robuust genoeg zijn om niet te bewegen of los te raken wanneer het wordt belast tijdens het handlamineren.

Het voorbeeld in deze handleiding gebruikt een zeer eenvoudige vlakke barrière. Veel projecten vereisen een veel complexere flens. U kunt voorbeelden van meer gecompliceerde barrières vinden in onze handleidingen voor het maken van motorkap mallen en airbox mallen.

3. Breng het lossingsmiddel aan

Als het model of het originele onderdeel niet volledig schoon is, is de eerste stap het verwijderen van oppervlakteverontreiniging door te wassen met een sopje en te volgen met een reiniger op basis van een oplosmiddel, zoals EasyLease™ Mould Cleaner.

De meeste composiet lossingssystemen, zoals wax en PVA, kunnen worden gebruikt met het Uni-Mould tooling systeem, maar we raden aan om het zeer betrouwbare Easylease chemische lossingsmiddel te gebruiken, dat wordt gebruikt in dit en de meeste van onze andere projecten.

Het reinigen van het model en het aanbrengen van het lossingsmiddel moet in een goed geventileerde ruimte worden uitgevoerd. Na het reinigen van het oppervlak van de mal brengt u de Easy-Lease™ Chemical Release Agent in een dunne film aan over het oppervlak van de mal met behulp van een klein stukje pluisvrije doek.

Zodra de film begint te verdampen (5-30 seconden), gebruikt u een tweede stuk doek lichtjes in een cirkelvormige beweging om het overtollige materiaal te verwijderen en de film gelijkmatig te verdelen.

Breng op een nieuw model minimaal 6 lagen aan met een minimum van 15 minuten tussen elke applicatie. Laat de laatste laag minimaal 1 uur staan voordat u de mal lamineert. Het is belangrijk om pluisvrije oplosmiddeldoekjes te gebruiken, omdat normaal tissuepapier kan worden aangetast door het oplosmiddel en vlekken kan achterlaten. Het is ook belangrijk om voor elke laag een nieuw stuk doek te gebruiken, zodat u het lossingsmiddel niet verontreinigt met gedeeltelijk uitgehard materiaal van de vorige doek.

Opmerking: Grote modellen moeten mogelijk in fasen worden uitgevoerd om verdamping te voorkomen. Afhankelijk van de werktemperatuur en de complexiteit van de mal, moet ongeveer 0,5 m² worden beschouwd als het maximale oppervlak per applicatie.

4. Creëer de was fillets

De hoek tussen het model en de mal moet worden afgedicht om te voorkomen dat de gelcoat eronder bloedt en een mechanische vergrendeling creëert. Een zeer eenvoudige en effectieve methode hiervoor is om een beetje fileerwax op de hoek aan te brengen en vervolgens een radius te vormen door een fileergereedschap met kogeluiteinde stevig in de hoek te drukken. Het is ook mogelijk om modelleerklei, zoals plasticine, voor deze toepassing te gebruiken, maar deze moet voldoende worden verwarmd zodat deze gemakkelijk kan worden gevormd en niet achter het gereedschap vandaan komt. Waxresten kunnen worden verwijderd door er een ander stuk wax overheen te wrijven.

5. Breng de tooling gelcoat aan

De Uni-Mould tooling gelcoat is gebaseerd op vinylester, dus deze moet worden gecatalyseerd met MEKP met 2%. Omdat deze gel vrij laag reactief is, heeft 3% MEKP de voorkeur als u in een koelere omgeving werkt, om ervoor te zorgen dat de gelcoat in een redelijke tijd uithardt. Met nauwkeurige weegschalen is het mogelijk om de katalysator af te wegen, maar in dit voorbeeld gebruiken we een doseerfles voor de katalysator om het doseren gemakkelijker te maken. Nadat de katalysator is toegevoegd, moet de gelcoat grondig worden gemengd, waarbij u de zijkanten en de bodem van de container schraapt om ervoor te zorgen dat deze volledig is gemengd.

Nu gecatalyseerd, kan de gelcoat op het model worden geborsteld. Dit is een royale toepassing en u zult merken dat deze van nature gelijkmatig coaten met ongeveer 4-500 g per vierkante meter. De borstelmethode kan waarschijnlijk beter worden omschreven als spreiden dan als schilderen en u bent op zoek naar een gelijkmatige dekking zonder druppels of uitlopers. Wees extra voorzichtig in hoeken aan de onderkant van verticale oppervlakken om ervoor te zorgen dat er geen overmatige ophoping is.

De Uni-Mould tooling gelcoat hoeft niet uitsluitend te worden gebruikt met de rest van het Uni-Mould systeem en is compatibel met alle conventionele polyester- en vinylesterharsen en wordt als zodanig vaak gebruikt als een duurzaam tooling oppervlak voor meer traditionele GRP mal maak methoden met behulp van polyester lamineerharsen voor de versterking.

Na het aanbrengen van de coating moet deze uitharden, wat doorgaans ongeveer 4-6 uur duurt bij kamertemperatuur. Het is erg belangrijk dat de gelcoat goed is uitgehard voordat u verdergaat met een tweede laag of de hechtlaag. Als u te snel verdergaat, wordt de gelcoat aangetast door de oplosmiddelen in de volgende laag, waardoor het oppervlak rimpelt en beschadigd raakt. Wanneer de gelcoat goed is uitgehard, voelt deze volledig stevig aan met een zeer lichte kleverigheid. Als u twijfelt, wacht dan langer. Een goede hechting aan de volgende lagen wordt zelfs dagen later nog bereikt.

Voor complexere vormen heeft een 2-laags gelcoat meestal de voorkeur om ervoor te zorgen dat een goede laagdikte in alle gebieden wordt bereikt. Als u een tweede gelcoat aanbrengt, gebeurt dit op exact dezelfde manier als de eerste.

6. Lamineer de hechtlaag

Het doel van deze hechtlaag is om een laag versterking zonder luchtbellen op de gelcoat aan te brengen. In tegenstelling tot de toolinghars die later volgt, is de hechtlaaghars transparant, waardoor het identificeren en elimineren van kleine luchtbellen en holtes veel gemakkelijker is. Als er dan in de volgende hoofd toolinghars versterking kleine luchtbellen zitten, bevinden deze zich achter deze hechtlaag en wordt de gelcoat nog steeds ondersteund.

Voordat u de hechtlaaghars mengt, moet u de chopped strand mat voorbereiden. De specifieke mat die in de hechtlaag wordt gebruikt, is een zeer lichte 100g mat. Deze wordt alleen gebruikt voor de hechtlaag waar we 2 lagen lamineren. De 100g mat is ideaal voor deze allereerste lagen omdat deze de contouren en details van de mal zeer gemakkelijk volgt.

Bij het snijden van de versterking zult u merken dat het snijden van de kit van mat in panelen die netjes in de vormen en contouren van de mal passen, de lay-up veel gemakkelijker maakt. De mat is gemakkelijk te snijden met een schaar of een mes. Waar u overlappingen in de versterking heeft, is het over het algemeen het beste om de mat te scheuren, zodat u een uitlopende rand krijgt die zorgt voor een soepelere en meer egale overgang naar het volgende stuk.

Met de voorbereide versterking kan de hechtlaaghars worden gemengd. Net als de gelcoat is de hechtlaag een vinylester hars systeem en moet daarom worden gecatalyseerd met MEKP met 1-2% en op dezelfde manier worden gemengd.

De hechtlaag kan vervolgens op de gelcoat worden geborsteld en de chopped strand mat erop worden gelegd. Wanneer u met de hand lamineert, is het altijd de beste gewoonte om een rijke harslaag onder de versterking aan te brengen, in plaats van te proberen het materiaal van achteren te bevochtigen, omdat dit de kans op luchtinsluiting verkleint.

Nadat de chop strand mat is neergelegd, kan deze in de hars worden gestippeld. Op dit punt zal de emulsie binder die de chopped strands bij elkaar houdt, beginnen op te lossen in de hars en zal deze veel flexibeler worden en in staat zijn om ingewikkelde contouren te volgen. Zodra deze binder in de mat is afgebroken, moeten penseelstreken op het oppervlak worden vermeden, omdat deze de nu losse vezels gemakkelijk over het oppervlak zullen slepen. In plaats daarvan moet een stippelende beweging worden gebruikt om het laminaat te consolideren. Tenzij u aan een zeer kleine mal werkt, zal een lamineerroller de consolidatie ook gemakkelijker en gelijkmatiger maken. Het is heel gemakkelijk te zien wanneer de mat volledig is bevochtigd, omdat deze er bijna volledig transparant uitziet en alle luchtbellen of -zakken zijn verwijderd.

Eenmaal gelamineerd, moet de hechtlaag worden uitgehard tot een 'tack', wat doorgaans 1-3 uur duurt, afhankelijk van het katalysatorniveau en de omgevingstemperatuur.

7. Lamineer de hoofd toolinghars en versterking

Nadat de hechtlaag is uitgehard, kan de hoofdversterking voor de mal worden aangebracht. Deze bestaat uit de toolinghars die wordt gebruikt in combinatie met 4 lagen van een zwaardere 450gsm chopped strand mat die op dezelfde manier als de hechtlaagversterking in een kit is voorgesneden. Het is belangrijk om alle vier de lagen in één laminering aan te brengen, omdat de speciale krimpvrije vulstoffen de warmte van de exotherme reactie nodig hebben om te werken. Als u minder lagen zou aanbrengen, zou de warmteopbouw niet voldoende zijn. Evenzo, als u het laminaat veel dikker zou maken, loopt u het risico dat de lay-up te heet wordt tijdens het uitharden, wat kan leiden tot pre-release of vervorming.

De vier lagen worden met in wezen dezelfde methode als de hechtlaag gelamineerd over een beheersbaar gebied. Voor een enkele lamineerder die alleen werkt, zou de grootste mal die in één lay-up mag worden geprobeerd, normaal gesproken ongeveer 1 m² zijn. Als het onderdeel groter is dan dit, is de verspringende lay-upmethode nodig, die hier wordt gedemonstreerd met behulp van meerdere batches hars en het lamineren van ongeveer 0,75 m² per keer. Met behulp van deze techniek kan een mal van bijna elke grootte worden aangepakt en u zult op deze mal zien dat de eerste gebieden die werden gelamineerd uitharden terwijl we 2 batches verderop een nieuwe strook aanbrengen.

Nadat het lamineren is voltooid, kan de mal worden achtergelaten om uit te harden. Wanneer dit gebeurt, genereert de hars warmte door een exotherme reactie en u zult merken dat deze uithardt tot een lichtere kleur. Na 24 uur bij kamertemperatuur is deze klaar om uit het patroon te worden verwijderd.

We gebruiken dit Uni-Mould tooling systeem in een aantal van onze video's, dus als je nog meer tips wilt krijgen over het werken met dit systeem, is het zeker de moeite waard om een kijkje te nemen in enkele van onze andere tutorials, zoals de projecten voor het maken van motorkap mallen en airbox mallen.

8. Ontvormen van het patroon

Nu de mal is uitgehard, kunnen de plastic flensbarrières worden verwijderd en de malflenzen worden teruggesneden. In dit voorbeeld gebruiken we een haakse slijper met een 1mm doorslijpschijf, wat het werk gemakkelijk maakt, maar er zijn veel geschikte gereedschappen die voor deze taak kunnen worden gebruikt.

Als het patroon goed is voorbereid, moet de mal gemakkelijk van het patroon loskomen. Het voorzichtig openen van de scheidingslijn met een plastic wig is meestal alles wat nodig is. Voor hardnekkigere mallen helpt het soms om de mal lichtjes te buigen en te draaien, of om met een rubberen hamer over het oppervlak te tikken om deze los te breken.

9. Polijsten tot een uiteindelijke afwerking

Na het verwijderen van het patroon kan er een lichte waas achterblijven op het oppervlak van de mal van het lossingsmiddel. Dit polijst bijna onmiddellijk weg met behulp van NW1 polijstmiddel en een roterende polijstmachine, waardoor een spiegelachtige afwerking op de mal achterblijft. Deze mal is nu klaar voor gebruik!

DISCUSSIE (3)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Dat zou kunnen, maar dan zou u te maken krijgen met het klassieke probleem van traditionele polyesterhars lay-ups, namelijk de krimp. De beste manier om met polyesterkrimp om te gaan, is door één laag tegelijk aan te brengen en deze tussen de lagen volledig te laten uitharden. Door de lagen langzaam op te bouwen, over een aantal dagen, worden de effecten van krimp aanzienlijk verminderd. Het voordeel van Uni-Mould is dat de krimp verwaarloosbaar is, waardoor iets wat vier dagen of langer zou duren in één keer kan worden gedaan voor hetzelfde resultaat.

De grote kit van 3,3 m² was voldoende om deze mal te maken.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MALLEN

HULPMATERIALEN

DISCUSSIE (3)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Dat zou kunnen, maar dan zou u te maken krijgen met het klassieke probleem van traditionele polyesterhars lay-ups, namelijk de krimp. De beste manier om met polyesterkrimp om te gaan, is door één laag tegelijk aan te brengen en deze tussen de lagen volledig te laten uitharden. Door de lagen langzaam op te bouwen, over een aantal dagen, worden de effecten van krimp aanzienlijk verminderd. Het voordeel van Uni-Mould is dat de krimp verwaarloosbaar is, waardoor iets wat vier dagen of langer zou duren in één keer kan worden gedaan voor hetzelfde resultaat.

De grote kit van 3,3 m² was voldoende om deze mal te maken.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.