Hulp of advies nodig?+44 (0)1782 454499

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

PRO CASE STUDY

Koolstof Weefsel Elektrische Hydrofoil

Het basisconcept was om een volledig hol board van koolstofvezel te creëren met een aantal unieke cosmetische kenmerken en designaccenten. Dit omvatte het maken van de interne batterijbehuizingen en -compartimenten.

De eerste fase was het ontwerpen van de vorm voor de componenten en vervolgens het maken van een patroon van waaruit een matrijs kon worden gemaakt. Elk afzonderlijk onderdeel werd eerst gevormd met EPS-schuim. Het werd met de hand gesneden en bijgewerkt en aangepast om de perfecte vorm te krijgen. De EPS-patronen werden glad geschuurd en vervolgens gecoat met hars om een glad patroon te krijgen van waaruit de mallen konden worden gemaakt.

De mallen zijn gemaakt met behulp van de EG60 Epoxy tooling gelcoat, ondersteund met glasvezel en epoxy lamineerhars. Het ontwerp van de mallen omvatte flenzen, aangezien het beoogde proces voor het board harsinfusie was. Nadat de mallen waren uitgehard, werden ze bijgesneden en afgewerkt, klaar om te worden gemaakt.

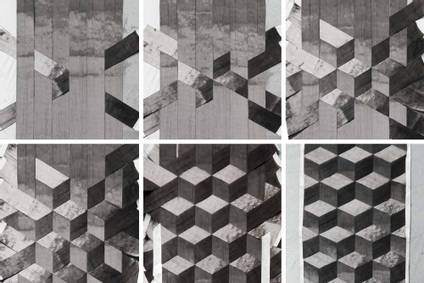

Het grootste deel van het board bestaat uit twee belangrijke onderdelen, de romp en het dek. Beide werden afzonderlijk gemaakt als een infused proces. Het ontwerp van de romp omvatte een speciaal gemaakte cosmetische afwerking met patroon. Voor het ontwerp werd de cosmetische stof helemaal opnieuw gemaakt door gespreid touw Uni-directioneel materiaal samen te weven.

Stroken UD-materiaal werden in een rechte lijn op de werktafel gelegd. Meer stroken werden voorzichtig ingevoegd en met de hand vanaf elke kant in een hoek in elkaar geweven om het unieke 3D-patroon te creëren. Het kostte veel tijd om het patroon zorgvuldig in een vel te leggen dat groot genoeg was voor de romp. Afplaktape werd op de randen gebruikt om het vel voldoende te stabiliseren om het te kunnen gebruiken.

Elke helft van de romp werd vervolgens op een relatief conventionele manier geïnfuseerd met een verscheidenheid aan weefsels die werden gebruikt om de twee delen te creëren. De IN2 Infusion Epoxy werd overal gebruikt om goede mechanische prestaties te leveren. De batterijbehuizingen werden op een vergelijkbare manier gemaakt, behalve dat de binnenste lagen van de batterijbehuizingen, voor elektrische veiligheid, een geweven glasweefsel waren voor isolatiedoeleinden.

Voor de unieke omgeving waarin het wordt gebruikt, moest de verbinding van de romp sterk zijn, maar toch een kleine hoeveelheid flex hebben onder impact en buigbelasting. Dus de EF80 Flexible Epoxy Resin werd gebruikt om de romp en de vaste dekdelen aan elkaar te hechten en af te dichten. Om de elektronica-behuizingen en batterijbehuizingen af te dichten, werden pakkingen gegoten met behulp van de PX30 Flexible PU rubber. Het 1mm te groot maken van de pakkingen zorgde voor een goede lekvrije afdichting wanneer ze als afdichting werden samengedrukt. De afzonderlijke bedradingspakkingen en grommets tussen de romp en de vin werden ook afgedicht door de PX30 te gieten om de openingen te vullen.

Om een geweldige cosmetische afwerking van het board te krijgen, werd het hele board gecoat met XCR Epoxy Coating hars. De afwerking werd vervolgens vlak geschuurd en gepolijst tot een zeer hoge glans. De XCR gaf een hoogglans afwerking en voegde ook extra UV-bescherming toe. Het board werd vervolgens definitief gemonteerd met behulp van een aantal bevestigingen, waaronder de bigHead schroefdraadkragen om schroefdraadsecties te creëren voor verwijderbare componenten en panelen.

Easy Composites leverde Bruce Creations verbruiksmaterialen en materialen voor het project, zodat Bruce koolstofvezelonderdelen van echt expertniveau kon produceren.

OVER BRUCE CREATIONS

Alessandro is de ontwerper en maker achter Bruce Creations.

Als kunststofingenieur begon hij ongeveer 15 jaar geleden met koolstofvezel te werken. Zijn eerste project was een modificatie van een parachutehelm om een scherm aan de 'onboard'-camera te bevestigen, waarna hij overging op draagvleugelboten.

Hij voerde een groot aantal projecten op het gebied van sportuitrusting uit en verzamelde meer ervaring en kennis door middel van verschillende technieken en processen.

CONTACTINFORMATIE

| YouTube | www.youtube.com/brucecreations |

|---|---|

| facebook.com/brucecreations | |

| @brucecreations |

DISCUSSIE (0)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

OVER BRUCE CREATIONS

Alessandro is de ontwerper en maker achter Bruce Creations.

Als kunststofingenieur begon hij ongeveer 15 jaar geleden met koolstofvezel te werken. Zijn eerste project was een modificatie van een parachutehelm om een scherm aan de 'onboard'-camera te bevestigen, waarna hij overging op draagvleugelboten.

Hij voerde een groot aantal projecten op het gebied van sportuitrusting uit en verzamelde meer ervaring en kennis door middel van verschillende technieken en processen.

CONTACTINFORMATIE

| YouTube | www.youtube.com/brucecreations |

|---|---|

| facebook.com/brucecreations | |

| @brucecreations |

DISCUSSIE (0)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.