Heb je hulp of advies nodig?+44 (0)1782 454499

Downloads (1)

| CAD-bestanden voor Drone Arm en Linkage Mallen |

VIDEO'S IN DEZE SERIE

Deze video is deel 4 van een serie in 4 delen:PRODUCTEN GEBRUIKT IN DIT PROJECT

Hoewel dit niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hoeveelheid die hieronder wordt weergegeven, is de geschatte hoeveelheid die in het project wordt gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

VIDEO HANDLEIDING

Ontwerp van Matrijzen voor Gesmeed Koolstofvezel en Optimalisatie van Sterkte

Uitgebreide versie met volledige CAD-doorloop

Dit is de uitgebreide versie van onze video tutorial over matrijsontwerp en sterkteoptimalisatie voor gesmede onderdelen van koolstofvezel en bevat meer dan 10 minuten extra details over CAD-technieken voor het ontwerpen van compressiemallen.

Deze video is een vervolg op onze eerdere tutorial over het persen van gesmede koolstofvezelonderdelen en gaat dieper in op de best practices bij het matrijsontwerp en het optimaliseren van de sterkte door het strategisch plaatsen van lange touw in combinatie met korte gehakte touw.

INLEIDING

Sinds onze eerste video over het persen van gesmeed koolstofvezel hebben veel enthousiastelingen deze methode gebruikt om verschillende onderdelen te maken. Het doel van deze video is om in meer detail in te gaan op enkele gebieden die oorspronkelijk niet werden behandeld.

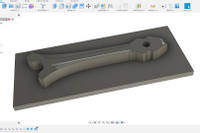

Specifiek gaan we dieper in op hoe je een succesvolle mal ontwerpt voor het proces van gesmeed koolstof. Dit wordt gedemonstreerd in CAD en net als in de vorige video's is dit gericht op mensen met enige CAD-ervaring. De nadruk ligt op de specifieke functies en gereedschappen die nodig zijn om een succesvolle mal te maken. Hoewel de video wordt getoond in Fusion 360, kunnen de meeste van deze gereedschappen en functies op vergelijkbare wijze worden gemaakt in andere CAD-pakketten.

Het tweede onderwerp dat aan bod komt, is het gebruik van langere strengen touw om de prestaties van het gesmede koolstofonderdeel te optimaliseren. Dit is vooral nuttig voor onderdelen die in één richting worden belast, waarbij de extra sterkte van de correct georiënteerde koolstofvezeltouwen een aanzienlijke sterkte kan toevoegen in vergelijking met de standaard gesmede koolstofonderdelen.

UITSPLITSING TUTORIAL

1. Vormontwerp Eerste overwegingen

We beginnen met een model van het onderdeel waarvoor een mal wordt gemaakt. In dit geval een model van de arm die we willen namaken. De eerste stap is nadenken over de beste oriëntatie om de compressie voor het smeden uit te voeren. Bij een relatief plat onderdeel als dit is het platte vlak de ideale oriëntatie om ervoor te zorgen dat de compressie over de kortst mogelijke afstand plaatsvindt.

Bij dit model moeten eerst enkele van de kleine 3mm gaten worden verwijderd. Hoewel deze erin kunnen worden gelaten en een paspen kan worden gebruikt, is het vrij lastig om te doen en is het veel eenvoudiger om een onbewerkt model te maken en de gaten er daarna in te frezen. Eenmaal verwijderd is de volgende stap het maken van een bounding box voor het gereedschap zelf.

2. Het zuigeraspect van het gereedschap maken

Gebruik hiervoor de schetsfunctie om de box ongeveer 15 mm groter te maken dan de buitenafmetingen van het onderdeel. Dit zorgt ervoor dat het matrijsgereedschap voldoende sterkte en stijfheid heeft voor het compressieproces. Afmetingen zijn niet al te kritisch voor deze fase.

Selecteer vervolgens de omtrek van het onderdeel en gebruik het projectgereedschap om het bovenste deel van de zuiger in het gereedschap te extruderen. Voor kleinere gereedschappen is ongeveer 6 mm voldoende, grotere gereedschappen willen misschien wel 15 of 20 mm. Dit wordt vervolgens gebruikt om het profiel te maken door een offset te creëren met behulp van de schets van de contour van het onderdeel. Dit wordt gedaan om het materiaal in de mal te laden. Een ruwe vuistregel is om de zuiger 2-3 keer de diepte van het onderdeel te laten bewegen. In dit geval ongeveer 18 mm slag.

Om de zuiger zelf toe te voegen, extruderen we vanaf de schets van de contour van het onderdeel omhoog naar de body van het gereedschap die we hebben gemaakt. Zodra de nieuwe body is gemaakt, kan het originele onderdeel worden verborgen en kunnen de twee gereedschapscomponenten worden gecombineerd.

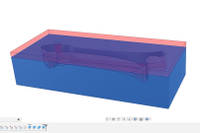

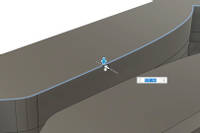

3. Modelleren van de onderkant van het gereedschap

Nu het bovenste deel van het gereedschap klaar is, kan de rest getekend worden. Dit wordt gedaan door het bovenvlak te selecteren en te extruderen door zowel het gereedschap als het onderdeel om een stuk materiaal te maken. Ook hier is ongeveer 6 mm doorsnede ongeveer goed om een gereedschap te maken dat dik genoeg is. Met de draadframe-weergavemodus kunt u zien wat er gebeurt in relatie tot de onderdelen en gereedschappen.

Het model en het bovenste gereedschap worden dan gebruikt om de holte in het onderste gereedschap te snijden. Selecteer met het combinatiegereedschap de nieuwe body en trek vervolgens het bovengereedschap en het onderdeel uit de onderste malvoorraad. We willen het gereedschap waarmee we snijden behouden, dus vink het vakje "keep tool" aan. Zodra dit is uitgevoerd, kunnen het bovenste gereedschap en onderdeel worden verborgen, zodat het onderste gereedschap met de exacte uitsnijding zichtbaar wordt.

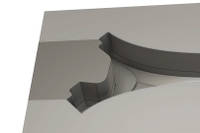

4. Splitsingen toevoegen

De onderste mal moet worden gesplitst omdat hij met evenwijdige zijkanten niet zou loskomen door het gebrek aan trekhoek. Door de mal in stukken te splitsen, is het onderdeel er gemakkelijk uit te halen. In dit specifieke geval zou door de Y-vorm een eenvoudige splitsing door het midden niet werken, dus is een derde stuk aan de gesplitste mal nodig om de mal los te maken.

Als je bij het ontwerpen van een persmatrijs twijfelt over de vrijgave van een onderdeel, kun je het beste extra elementen aan de matrijs toevoegen om een goede vrijgave te garanderen. Dit is vooral belangrijk bij geprinte mallen omdat deze kwetsbaarder zijn en gemakkelijk breken. Het is een veel voorkomende fout om een beetje te optimistisch te zijn met de vrijgave en problemen te veroorzaken bij het uitnemen van het onderdeel uit de matrijs.

Om de splitsingen te maken, maak je eerst een schets op de bovenkant van het lichaam. Concentrische cirkels worden op de gaten getekend zodat ze gebruikt kunnen worden om de splitlijn perfect door de gaten te laten lopen. Vervolgens wordt door de gaten een splitslijn getrokken naar een uiteinde van de mal en vervolgens nog een lijn naar de achterkant van het onderdeel. Er worden extra lijnen getrokken om de splitlijnen voor het derde stuk te maken. Vervolgens wordt de omtrek van het onderdeel geprojecteerd op de schets en wordt de trimtool gebruikt om ongewenste elementen te verwijderen.

Om de eigenlijke splitsing te maken, wordt het gereedschap Split Body gebruikt. Eerst maken we het stuk aan de achterkant van het onderdeel, dus selecteer de body en de getekende lijn als het splitsgereedschap en maak de splitsing. De splitsfunctie wordt herhaald voor de resterende splitslijn met hetzelfde gereedschap en de centrale lijn op de schets als splitslijn. Nu hebben we de nodige drie gesplitste delen.

Om de elementen bij elkaar te houden, een aantal 6mm gaten zodat de stukken aan elkaar geklemd kunnen worden. De gaten hebben een afmeting van 6,2 mm en zijn, met behulp van het draadmodel, zo geplaatst dat ze alleen door de mal zelf snijden en niet door de holte. Omdat 3D-geprinte mallen niet zo stijf zijn, moet u de tussenruimte beperken tot 50-75 mm om ervoor te zorgen dat de maldelen niet kunnen openen of vervormen.

5. Afschuiningen en inzetstukken toevoegen

De volgende toevoeging is een afschuining tussen de vormelementen. Dit is om het losmaken te vergemakkelijken door een mogelijkheid te bieden om een wig te plaatsen om de maldelen te scheiden. Hiervoor wordt het afkantgereedschap geselecteerd en gebruikt om alle randen te markeren die een afkanting nodig hebben. De afkanting wordt ingesteld op 3 mm, zodat er genoeg ruimte is voor de wig. De afschuining wordt voortgezet rond de omtrek van het gereedschap zodat het bovengereedschap ook gemakkelijk kan worden gescheiden.

De volgende afschuining is rond de omtrek van de matrijsholte. Dit is zodat er bij het sluiten van het gereedschap een klein beetje aanloop is voor het bovengereedschap om ze gemakkelijker te kunnen plaatsen als de klemkracht wordt uitgeoefend. De rand van de holte wordt geselecteerd en het afkantgereedschap wordt gebruikt om de afkanting te maken, deze keer met 1 mm horizontaal en 2 mm omlaag.

De volgende stap is het aanbrengen van een inzetstuk met schroefdraad. Hoewel er in gesmeed carbon schroefdraad kan worden gevormd, is dit geen sterke schroefdraad, dus voor alle toepassingen behalve de lichtste is het beter om een metalen inzetstuk te gebruiken voor zowel duurzaamheid als sterkte. De eenvoudigste manier in dit geval is het gebruik van messing gekartelde inzetstukken die verkrijgbaar zijn bij verschillende leveranciers.

Om het inzetstuk op te nemen, moeten ze in de mal worden geschroefd zodat ze kunnen worden gelamineerd en vastgezet. Hiervoor gebruiken we een bout door een gat in de mal om het op zijn plaats te houden. Er kan eenvoudig een gat door de mal worden geëxtrudeerd om de plaats voor de bout te bepalen.

Als we nu de gereedschappen weer in elkaar zetten en een dwarsdoorsnede-analyse uitvoeren, kunnen we zien dat de gereedschappen op maat zijn zonder tussenruimte. Als er een onnauwkeurigheid in het printen zit, kan dit betekenen dat het moeilijk is om de gereedschappen in elkaar te krijgen. Er moet dus een kleine hoeveelheid materiaal worden verwijderd om dit te compenseren. Hiervoor wordt een schets gemaakt en de omtrek van het onderdeel geselecteerd. Er wordt een offset gemaakt die wordt gebruikt om het gereedschap te snijden. Over het algemeen is ongeveer 0,1 mm voldoende. Hierdoor passen de gereedschappen gemakkelijk in elkaar en is er ook een uitweg voor de overtollige hars die tijdens het proces wordt gebruikt. Als de offset te groot is, bestaat het risico dat vezels in de opening kunnen lopen. Als de schets klaar is, wordt het extrudeergereedschap gebruikt om de 0,1 mm van het gereedschap af te snijden.

Het gereedschap is nu compleet. Een kenmerk dat nog niet genoemd is, is het gat van 8 mm dat door de mal loopt. Hier wordt een paspen ingebracht en het proces wordt eromheen uitgevoerd. Na uitharding kan de paspen eruit worden gedreven, waardoor er een precies geplaatst gat van perfecte grootte overblijft in het afgewerkte onderdeel.

6. Voorbeeld gesmede koolstof koppeling

Deze substantiële hefarm is het volgende onderdeel waar we ons op zullen richten, omdat het enkele unieke kenmerken heeft om rekening mee te houden. Ten eerste heeft het gat in dit onderdeel een getrapt intern kenmerk dat dienst doet als lagertap. Dit betekent dat een eenvoudige rechte paspen niet kan worden gebruikt. Dit betekent dat we een gespleten bus moeten gebruiken. Deze heeft een groot taps toelopend gedeelte in het midden, met een royale trekhoek, waardoor de bus gespleten kan worden en gemakkelijker loskomt. Hoewel het parallelle deel niet ideaal is, is het kort, dus met een high build lossingswas moet het mogelijk zijn om de bus uit het onderdeel te halen. De bussen worden in de mal geplaatst en rond gelamineerd, net als bij een rechte deuvel.

De rest van de matrijs lijkt conceptueel erg op het vorige voorbeeld en is op vrijwel dezelfde manier in CAD getekend met vergelijkbare kenmerken. Het onderste deel van de matrijs bestaat uit twee delen, wat er ambitieus uitziet vanuit het oogpunt van losmaken. Door de uitsparingen in het onderdeel zou het onderdeel normaal gesproken vast komen te zitten in de matrijs als we het zijdelings zouden proberen los te maken. We zouden dit onderdeel echter uitnemen door de paspennen te verwijderen en vervolgens het bovenste deel van het gereedschap gemakkelijk uit te nemen. Het onderdeel kan dan omhoog worden getrokken en uit de mal worden gehaald.

7. De mallen 3D afdrukken

Nu het CAD-werk klaar is, is de volgende stap om de modellen te gebruiken om de mallen te printen. De modellen kunnen dan door een slicer software worden gehaald om de code voor de 3D printer te maken. Hoewel je veel verschillende materialen kunt gebruiken voor deze mallen, vinden wij PETG de beste balans tussen sterkte, printgemak en het loslaten van epoxy.

De resolutie wordt geprint met een laaghoogte van 0,1 mm. Hoewel dit vrij fijn is, verbetert dit de oppervlakteafwerking en vermindert het ook de kans dat het onderdeel mechanisch in de mal vastklikt. Deze mallen moeten sterk zijn om de klemkracht tijdens het persen te weerstaan en daarom wordt een hoge wanddikte van 5 lussen gebruikt in combinatie met een vullingsgraad van 75%.

8. Vormvoorbereiding

Dan nu het proces zelf. We zullen de basisprincipes relatief snel behandelen, omdat die al ruimschoots aan bod zijn gekomen in onze vorige video: How to Compression Mould Forged Carbon Fibre We raden je aan deze video te bekijken, omdat je dan een volledig beeld krijgt van het proces.

De gebruikte materialen zijn te zien in onze Forged Carbon Fibre Development Kit die een geweldige manier is om aan de slag te gaan met voldoende materialen om een kilo van het gesmede koolstofmateriaal te maken. Een recente toevoeging aan de kit is 50 gram koolstofvezel touw om te kunnen experimenteren met het optimalisatieproces dat we binnenkort zullen laten zien en waarop we ons zullen richten.

De eerste stap is het aanbrengen van het losmiddel. In dit geval gebruiken we de RW4 Release Wax spray omdat de lossende eigenschappen en het gemak van aanbrengen moeilijk te bereiken zijn met andere materialen. Zorg er bij het spuiten voor dat alle kanten van de afdruk gelijkmatig bedekt worden, waarbij je gesplitste mallen zoals deze in aparte stukken laat voor het aanbrengen van de release wax. Er zijn in totaal 2 spuitapplicaties nodig, met 15 minuten droogtijd tussen elke laag.

Terwijl de RW4 droogt, kunnen de bouten die we gebruiken om de mallen aan elkaar te klemmen worden ingesmeerd met de zachte fileerwas. Het doel hiervan is om te voorkomen dat de hars tijdens het proces aan de bouten blijft plakken. De was zorgt ervoor dat de bouten gemakkelijk te verwijderen zijn als de mal ontvormd wordt.

De gekartelde messing inzetstukken kunnen nu in de mal worden geplaatst en op hun plaats worden gehouden met een bout. De bout wordt op dezelfde manier gecoat met fileerwas en vervolgens vastgeschroefd. De paspennen, die gecoat zijn met RW4 loswas, worden op hun plaats gedeponeerd. Deze worden vervolgens in de steunplaten geplaatst, zodat het geheel vlak kan zitten met de pennen op hun plaats.

9. Optimalisatie en voorbereiding van vezels

De juiste vezelbelasting voor de mal is een van de meest kritieke aspecten van het proces. Dit kan niet met het oog worden gedaan en moet zorgvuldig worden berekend om het goed te krijgen. Allereerst is het volume van de onderdelen nodig. Door het CAD-model te raadplegen, kunnen we het volume van de onderdelen bepalen, in dit geval 11,24 cm³ voor de voorarm en 12,97 cm³ voor de langere achterarm.

Nu moeten we het gewicht van het afgewerkte onderdeel berekenen, dus als we deze volumes nemen, vermenigvuldigen we ze met 1,4 (de typische dichtheid van een afgewerkt onderdeel van gesmeed carbon) om de totale gewichten te krijgen. Dit geeft ons 15,74 g voor de voorarm en 22,04 g voor de achterarm. Het gesmede carbon onderdeel heeft een verhouding vezel/hars van 60:40 (op basis van gewicht), dus om de benodigde hoeveelheid vezel te berekenen, kunnen we de totale gewichten vermenigvuldigen met 0,6. Dit geeft een vezelbelasting van 9,4 g voor de voorarm en 22,04 g voor de achterarm. Dit geeft een vezelbelasting van respectievelijk 9,44 g en 10,89 g.

We kunnen gewoon de standaard gehakte touw gebruiken en dezelfde prestaties als de originele arm bereiken. Als we naar de originele armen kijken, zien we dat ze bestaan uit een 5 mm dikke koolstofvezelplaat. Deze is gemaakt met vezels die over de lengte en breedte lopen. Door de harsmatrix uit te branden, kunnen we precies zien wat de meervoudige lagen van de lay-up zijn. De vezels die in één richting over de lengte van de arm lopen, dragen optimaal bij aan de sterkte, terwijl de vezels die loodrecht lopen niets aan de sterkte toevoegen. Een gesmeed onderdeel heeft willekeurig georiënteerde strengen die bijna isotroop werken.

In dit geval kunnen we een deel van het gesneden touw vervangen door lange doorlopende vezels om de sterkte in de gewenste richting te sturen. In het geval van deze arm is dat in de lengte. Het is niet mogelijk om al het gesneden touw te vervangen door doorlopende vezels omdat de hars dan minder goed rond de holtes van de mal vloeit, dus in dit geval vervangen we 30% van het gesneden touw door de doorlopende vezels. Dit komt neer op 2,8 g doorlopende vezels, die op lengte kunnen worden geknipt en vervolgens gewogen, waarbij ook de gesneden touw wordt afgewogen om op de volledige 9,44 g totale vezelbelasting uit te komen.

10. De vezel en hars laden

Door het gehakte touw in twee gelijke stapels te verdelen, is er een gelijke hoeveelheid voor elke kant van de doorlopende vezel. In dit stadium kunnen we de benodigde hars afmeten en mengen. Normaal gesproken wordt er 25% meer hars gebruikt dan het gewicht van de vezel. Als je echter met heel kleine onderdelen werkt, zoals deze arm, meng je vaak iets meer hars om rekening te houden met verspilling in de kwast en de beker. In dit geval mengen we dus 20 gram hars en verharder samen.

De eerste stapel gehakte touw wordt dan in batches aan de mal toegevoegd en bevochtigd met hars. De lange aaneengesloten linten kunnen dan aan de mal worden toegevoegd in de richting die nodig is voor de vereiste sterkte. Deze kunnen nat gemaakt worden op het moment dat ze in de mal geplaatst worden, of nat gemaakt worden voordat ze in de mal geplaatst worden. Beide methodes zijn perfect geldig en kunnen gebruikt worden naargelang het onderdeel dat gemaakt wordt. Dit kan op een eenvoudige lineaire manier, zoals bij deze arm, of in een lus rond elementen zoals boutgaten en paspennen. Als dit eenmaal is gedaan, kan de rest van het gesneden touw aan de mal worden toegevoegd en bevochtigd met meer hars.

11. Compressie

Zodra de vezels in de mal zijn geladen, kunnen we de bovenkant van de mal plaatsen en klaarmaken om te comprimeren. Let er bij het plaatsen van het bovenste deel van de mal op dat er zo min mogelijk vezels in de mal terechtkomen. Vervolgens wordt een steunplaat toegevoegd en kan de mal worden samengedrukt met een bankschroef, klemmen of een pers.

Het is essentieel om de klemkracht langzaam en stapsgewijs uit te oefenen. Als u de kracht te snel uitoefent, loopt u het risico de relatief kwetsbare 3D-geprinte mallen te beschadigen. Zodra het gereedschap volledig is uitgegoten en gesloten, kan het gereedschap 24 uur blijven staan zodat de hars volledig kan uitharden.

12. Ontvormen

Nu de onderdelen zijn uitgehard, kunnen we ze ontvormen. Eerst worden de steunplaten verwijderd en daarna de bouten en pluggen. Vervolgens kunnen wiggen worden gebruikt om de maldelen te scheiden en de onderdelen zelf los te maken.

13. De onderdelen afwerken

De vlamplaatjes kunnen snel en gemakkelijk worden verwijderd door ze met een mesje weg te schrapen. Als de cosmetische afwerking niet belangrijk is, kunnen deze onderdelen nu in gebruik worden genomen. In dit stadium zal de afwerking hetzelfde zijn als de 3D-geprinte mal, dus met de laaglijnen en textuur. Deze kunnen worden verwijderd door het onderdeel licht op te schuren en vervolgens af te werken met onze XCR Epoxy Coating Hars of door een blanke lak te spuiten om de afwerking te verbeteren. Een snelle methode die goed werkt is schuren tot korrel 1200 en dan twee of drie lagen S120 Board sealer op het onderdeel aanbrengen. Hierdoor wordt het oppervlak afgedicht en ziet het er beter uit.

In dit stadium kan elke bewerking of afwerking worden uitgevoerd. In dit geval kunnen de M3-gaten voor de motorbevestiging worden geboord met een standaardboormachine en 3D-geprinte boormallen voor nauwkeurigheid.

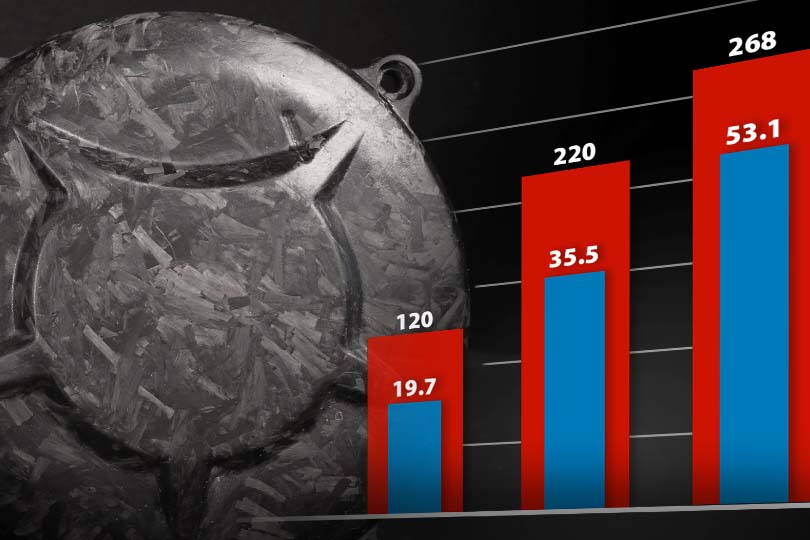

14. Sterkte testen

In theorie zouden deze gesmede carbonarmen dezelfde prestaties moeten leveren als de originele armen die van vlakke koolstofplaat zijn gemaakt. We hebben het voordeel dat we niet beperkt zijn door een eenvoudige 2D-geometrie en hebben dus extra functies kunnen toevoegen. In dit geval is er een kabeluitsparing toegevoegd en is de skid geïntegreerd. Deze armen hebben een iets kleinere doorsnede dan de originele armen, dus hoewel ze niet direct 100% vergelijkbaar zijn, gaan we ze toch testen om te zien hoe ze presteren en vergelijken met de originelen.

Op de grafiek kun je zien dat de gesmede carbonarmen iets stijver zijn dan de originele. Maar als je ze tot het punt van falen duwt, breken ze ongeveer 15% eerder dan de originele arm. Hieruit blijkt dat de gesmede carbonarm iets stijver is, maar iets minder sterk in vergelijking met het origineel. Dit komt waarschijnlijk door de kleinere doorsnede en het zou mogelijk moeten zijn om deze sterkte terug te krijgen door meer doorlopende vezels toe te voegen aan het gietwerk. Dat gezegd hebbende, zouden deze armen zeker moeten voldoen. Nu alleen nog de armen aan de drone bevestigen en een testvlucht maken.

DISCUSSIE (17)

Laat het ons weten als je vragen of opmerkingen hebt over deze videotutorial.

Deze werden gemonteerd op een GEPRC Mk5 drone model.

Ja, die is er. De IN2 hars die in de video wordt gebruikt, wordt geleverd met een snelle of langzame verharder. Wanneer je de hars bestelt, kun je kiezen welke verhardingssnelheid je verkiest. In de video's gebruiken we de Snelle verharder.

De Drone-arm is oorspronkelijk getekend in Fusion 360 en gebruikt dus het eigen bestandsformaat van Fusion wanneer het wordt opgeslagen. De arm kan worden geëxporteerd naar verschillende bestandsformaten voor de snijsoftware die wordt gebruikt in de 3D-printer van uw keuze.

Goede vraag, ja de hoge vulling zal zeker helpen bij de thermische massa en geleiding en de kans op thermische runaway verminderen, in dit specifieke proces werkt ongeveer 8mm van de doorsnede diepte met de IN2 en snelle verharder, je kunt dit waarschijnlijk verdubbelen met de langzame verharder, daarna kun je overschakelen op aluminium gereedschap of experimenteren met andere koelmethoden zoals je noemt, zodat zelfs dikkere onderdelen kunnen werken.

Bedankt voor de vraag, voor sommige vormen zou dat mogelijk zijn, maar door de variërende dikte en vormen op dit onderdeel moeten de vezels rond de holte kunnen migreren en dat is waar de korte touwtjes om de hoek komen kijken. Ik weet zeker dat ik het had kunnen pushen tot ongeveer 60% lange touw en nog steeds goede resultaten had.

De koolstofvezels in een koolstofcomposiet zijn de metaaldraden in beton; d.w.z. ze leveren de treksterkte aan het materiaal, op dezelfde manier als de hars de 'matrix' levert die de trekwapening op zijn plaats houdt, zoals beton dat doet voor de wapening. Aangezien koolstofvezel in spanning (gewicht-voor-gewicht) sterker is dan metaal, voegt het al de maximaal mogelijke sterkte toe (voor een gegeven gewicht), het toevoegen van metaal zou het gewicht proportioneel verhogen en/of de sterkte verlagen.

Goede vraag en goed uitgelegd. Het is interessant dat je last hebt van luchtinsluiting, en interessant dat het voornamelijk aan de zuigerkant is. Ik kan me voorstellen dat, als het zou optreden, het daar zou gebeuren. Is het mogelijk dat je de holte te weinig belast? Hoewel er luchtzakken kunnen ontstaan (vooral in sommige geometrieën) is de klemdruk normaal gesproken voldoende om deze te overwinnen. Een mogelijkheid (niet dat we dit zelf hebben hoeven doen) is om een 'ontluchtingsgat' in het matrijsontwerp aan te brengen (of er gewoon een in te boren) in het gebied waar de luchtinsluiting optreedt. Het zou een zeer kleine diameter moeten hebben om te voorkomen dat de wapening ontsnapt, maar het zou kunnen helpen. Wat trillingen betreft, weet ik eerlijk gezegd niet of dat zou helpen of niet, het is niet iets wat we geprobeerd hebben. Als je het toch probeert, laat ons dan weten of het helpt.

Je zou deze onderdelen kunnen nabehandelen om de mechanische eigenschappen en de temperatuurbestendigheid te verbeteren. Gezien het feit dat we 3D-geprinte mallen gebruiken, zou nabehandeling om de onderdelen te ondersteunen beperkt zijn tot vrij lage temperaturen.

Het is nooit een slecht idee omdat het je een betere afwerking geeft en kan helpen bij het loslaten, maar we vinden dat de RW4 genoeg opbouw geeft om een vrij betrouwbare afgifte te garanderen, dus ik denk dat het erop aankomt of je die iets betere afwerking direct uit de mal wilt. Als je meerdere onderdelen van dezelfde mal maakt, dan is het verstandiger om de mal te verbeteren met wat licht schuurwerk en dan heb je minder werk te doen aan elk onderdeel, maar als je maar één onderdeel maakt, dan maakt het niet echt uit of je de mal of het onderdeel schuurt.

Bedankt voor het commentaar, het hangt echt af van de toepassing, maar voor een typische ophanging kun je over het algemeen prima zonder insert werken met wat lagerpassingscompound.

Bedankt voor de vraag, composieten zijn over het algemeen erg goed als het gaat om weerstand tegen spanningsvermoeidheid, in de meeste toepassingen zouden ze veel beter moeten presteren dan metalen.

Dat is een heel goede vraag omdat, zoals je al aangaf, de UD-vezels meer invloed zouden hebben naarmate ze verder naar buiten liggen. Zoals je al een beetje hebt geraden, is de reden eigenlijk een praktische kant van het gesmede koolstofproces. Alleen de korte vezels zijn goed mobiel en 'vloeien' op een betrouwbare manier in het oppervlak van de mal. Daarom hebben we gekozen voor korte vezels aan het oppervlak en dan kunnen de lange vezels mooi in het midden van het laminaat zitten. Dit gezegd hebbende, dit is zelfs voor ons een relatief nieuw proces en het is heel goed mogelijk dat we UD-vezels dichter bij de buitenzijden van het onderdeel hadden kunnen plaatsen en nog steeds goede resultaten hadden kunnen behalen. Als u hier zelf mee experimenteert, deel dan alstublieft uw ervaring en resultaten.

De belangrijkste beperking op het gebied van hittetolerantie komt door de 'Tg' (glasovergang) temperatuur van de gebruikte hars. In het geval van de IN2 epoxyhars die we in de kit gebruiken, heeft deze een maximale gebruikstemperatuur van ongeveer 75°C (167°F), wat niet echt geschikt is voor toepassingen bij hoge temperaturen. Hoewel er misschien wat compromissen moeten worden gesloten op het gebied van viscositeit, zou je de IN2 kunnen vervangen door iets als onze EL160 om de maximale gebruikstemperatuur te verhogen tot ongeveer 170°C (338°F).

We gebruiken bijna altijd PETG. Alles wat je in de video ziet, is PETG.

The actual shrinkage will vary depending on factors like thickness and cure temperature but for the majority off applications it is negligible (maybe <0.5% linear) an so you can discount it, I would say that the accuracy of the print will be a bigger factor in most cases.

Nee, dat hebben we niet gedaan. Met een onderdeel dat zo klein is, zijn de materiaalkosten in beide gevallen vrij laag, wat betekent dat de bewerkingstijd of de kosten voor het maken van een mal het grootste deel van de kosten vormen. In dat geval maakt het een groot verschil hoeveel je moet betalen voor het bewerken of printen, of voor je eigen tijd, waardoor een directe vergelijking nogal lastig is. Niet dat het dezelfde vraag is, maar we gaan dit jaar een video maken over de kosten van de productie van koolstofvezelonderdelen.

Deuvelpennen en inzetstukken hoeven niet in één oriëntatie te staan, dus kunnen ze ook in verschillende oriëntaties worden gebruikt. Het vereist alleen zorgvuldige planning tijdens het ontwerp van de matrijs om te plannen hoe het moet.

LAAT EEN OPMERKING OF VRAAG ACHTER

PRODUCTEN GEBRUIKT IN DIT PROJECT

Hoewel dit niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hoeveelheid die hieronder wordt weergegeven, is de geschatte hoeveelheid die in het project wordt gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

Downloads (1)

| CAD-bestanden voor Drone Arm en Linkage Mallen |

DISCUSSIE (17)

Laat het ons weten als je vragen of opmerkingen hebt over deze videotutorial.

Deze werden gemonteerd op een GEPRC Mk5 drone model.

Ja, die is er. De IN2 hars die in de video wordt gebruikt, wordt geleverd met een snelle of langzame verharder. Wanneer je de hars bestelt, kun je kiezen welke verhardingssnelheid je verkiest. In de video's gebruiken we de Snelle verharder.

De Drone-arm is oorspronkelijk getekend in Fusion 360 en gebruikt dus het eigen bestandsformaat van Fusion wanneer het wordt opgeslagen. De arm kan worden geëxporteerd naar verschillende bestandsformaten voor de snijsoftware die wordt gebruikt in de 3D-printer van uw keuze.

Goede vraag, ja de hoge vulling zal zeker helpen bij de thermische massa en geleiding en de kans op thermische runaway verminderen, in dit specifieke proces werkt ongeveer 8mm van de doorsnede diepte met de IN2 en snelle verharder, je kunt dit waarschijnlijk verdubbelen met de langzame verharder, daarna kun je overschakelen op aluminium gereedschap of experimenteren met andere koelmethoden zoals je noemt, zodat zelfs dikkere onderdelen kunnen werken.

Bedankt voor de vraag, voor sommige vormen zou dat mogelijk zijn, maar door de variërende dikte en vormen op dit onderdeel moeten de vezels rond de holte kunnen migreren en dat is waar de korte touwtjes om de hoek komen kijken. Ik weet zeker dat ik het had kunnen pushen tot ongeveer 60% lange touw en nog steeds goede resultaten had.

De koolstofvezels in een koolstofcomposiet zijn de metaaldraden in beton; d.w.z. ze leveren de treksterkte aan het materiaal, op dezelfde manier als de hars de 'matrix' levert die de trekwapening op zijn plaats houdt, zoals beton dat doet voor de wapening. Aangezien koolstofvezel in spanning (gewicht-voor-gewicht) sterker is dan metaal, voegt het al de maximaal mogelijke sterkte toe (voor een gegeven gewicht), het toevoegen van metaal zou het gewicht proportioneel verhogen en/of de sterkte verlagen.

Goede vraag en goed uitgelegd. Het is interessant dat je last hebt van luchtinsluiting, en interessant dat het voornamelijk aan de zuigerkant is. Ik kan me voorstellen dat, als het zou optreden, het daar zou gebeuren. Is het mogelijk dat je de holte te weinig belast? Hoewel er luchtzakken kunnen ontstaan (vooral in sommige geometrieën) is de klemdruk normaal gesproken voldoende om deze te overwinnen. Een mogelijkheid (niet dat we dit zelf hebben hoeven doen) is om een 'ontluchtingsgat' in het matrijsontwerp aan te brengen (of er gewoon een in te boren) in het gebied waar de luchtinsluiting optreedt. Het zou een zeer kleine diameter moeten hebben om te voorkomen dat de wapening ontsnapt, maar het zou kunnen helpen. Wat trillingen betreft, weet ik eerlijk gezegd niet of dat zou helpen of niet, het is niet iets wat we geprobeerd hebben. Als je het toch probeert, laat ons dan weten of het helpt.

Je zou deze onderdelen kunnen nabehandelen om de mechanische eigenschappen en de temperatuurbestendigheid te verbeteren. Gezien het feit dat we 3D-geprinte mallen gebruiken, zou nabehandeling om de onderdelen te ondersteunen beperkt zijn tot vrij lage temperaturen.

Het is nooit een slecht idee omdat het je een betere afwerking geeft en kan helpen bij het loslaten, maar we vinden dat de RW4 genoeg opbouw geeft om een vrij betrouwbare afgifte te garanderen, dus ik denk dat het erop aankomt of je die iets betere afwerking direct uit de mal wilt. Als je meerdere onderdelen van dezelfde mal maakt, dan is het verstandiger om de mal te verbeteren met wat licht schuurwerk en dan heb je minder werk te doen aan elk onderdeel, maar als je maar één onderdeel maakt, dan maakt het niet echt uit of je de mal of het onderdeel schuurt.

Bedankt voor het commentaar, het hangt echt af van de toepassing, maar voor een typische ophanging kun je over het algemeen prima zonder insert werken met wat lagerpassingscompound.

Bedankt voor de vraag, composieten zijn over het algemeen erg goed als het gaat om weerstand tegen spanningsvermoeidheid, in de meeste toepassingen zouden ze veel beter moeten presteren dan metalen.

Dat is een heel goede vraag omdat, zoals je al aangaf, de UD-vezels meer invloed zouden hebben naarmate ze verder naar buiten liggen. Zoals je al een beetje hebt geraden, is de reden eigenlijk een praktische kant van het gesmede koolstofproces. Alleen de korte vezels zijn goed mobiel en 'vloeien' op een betrouwbare manier in het oppervlak van de mal. Daarom hebben we gekozen voor korte vezels aan het oppervlak en dan kunnen de lange vezels mooi in het midden van het laminaat zitten. Dit gezegd hebbende, dit is zelfs voor ons een relatief nieuw proces en het is heel goed mogelijk dat we UD-vezels dichter bij de buitenzijden van het onderdeel hadden kunnen plaatsen en nog steeds goede resultaten hadden kunnen behalen. Als u hier zelf mee experimenteert, deel dan alstublieft uw ervaring en resultaten.

De belangrijkste beperking op het gebied van hittetolerantie komt door de 'Tg' (glasovergang) temperatuur van de gebruikte hars. In het geval van de IN2 epoxyhars die we in de kit gebruiken, heeft deze een maximale gebruikstemperatuur van ongeveer 75°C (167°F), wat niet echt geschikt is voor toepassingen bij hoge temperaturen. Hoewel er misschien wat compromissen moeten worden gesloten op het gebied van viscositeit, zou je de IN2 kunnen vervangen door iets als onze EL160 om de maximale gebruikstemperatuur te verhogen tot ongeveer 170°C (338°F).

We gebruiken bijna altijd PETG. Alles wat je in de video ziet, is PETG.

The actual shrinkage will vary depending on factors like thickness and cure temperature but for the majority off applications it is negligible (maybe <0.5% linear) an so you can discount it, I would say that the accuracy of the print will be a bigger factor in most cases.

Nee, dat hebben we niet gedaan. Met een onderdeel dat zo klein is, zijn de materiaalkosten in beide gevallen vrij laag, wat betekent dat de bewerkingstijd of de kosten voor het maken van een mal het grootste deel van de kosten vormen. In dat geval maakt het een groot verschil hoeveel je moet betalen voor het bewerken of printen, of voor je eigen tijd, waardoor een directe vergelijking nogal lastig is. Niet dat het dezelfde vraag is, maar we gaan dit jaar een video maken over de kosten van de productie van koolstofvezelonderdelen.

Deuvelpennen en inzetstukken hoeven niet in één oriëntatie te staan, dus kunnen ze ook in verschillende oriëntaties worden gebruikt. Het vereist alleen zorgvuldige planning tijdens het ontwerp van de matrijs om te plannen hoe het moet.

LAAT EEN OPMERKING OF VRAAG ACHTER

100% BEVEILIGD

BETALINGSMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrechtelijk beschermd (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.