Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 3 van een 4-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

VIDEO-HANDLEIDING

Onderzoek naar de Mechanische Prestaties van 'Gesmede' Koolstofvezel Componenten

Hoe verhouden 'gesmede' koolstofvezelcomponenten zich tot gegoten aluminium, continue koolstofvezel, Markforged 3D-geprint koolstof en 3D-geprint 'onyx'?

In deze video bekijken we de mechanische eigenschappen van componenten die zijn vervaardigd door middel van compressie moulding met behulp van relatief korte strengen chopped touw koolstof weefsel; een proces dat bekend is geworden als 'forged carbon fibre'.

Nadat we in een eerdere tutorial hebben gedemonstreerd hoe het gesmede koolstofvezelproces kan worden gebruikt om een reeks volledig gevormde structurele componenten te produceren, zoals een remhendel of een motorkaponderdeel, wilden we graag precies zien hoe goed koolstofvezelcomponenten die op deze manier zijn gemaakt, zich verhouden tot hun meest waarschijnlijke alternatief: gegoten aluminium, evenals een Markforged 3D-print, een 'onyx' 3D-print en een 'gesmeed' onderdeel geoptimaliseerd met continue vezelplaatsing.

Bekijk de video om te zien hoe deze verschillende materialen zich tot elkaar verhouden in een reeks conventionele mechanische tests, of lees verder voor meer informatie.

Definitie van Gesmeed Koolstofvezel

Wat is ‘gesmede koolstofvezel’?

Gedurende dit onderzoek en onze vorige videotutorial over hetzelfde onderwerp hebben we ervoor gekozen de term 'gesmeed koolstofvezel' te gebruiken. We erkennen echter dat, hoewel de term vrij algemeen wordt gebruikt, er weinig consensus is over de exacte betekenis ervan en er ook enige discussie bestaat over de geschiktheid van het woord 'gesmeed' in een composietcontext.

Hoewel er mogelijk andere definities zijn, definiëren we voor de duidelijkheid 'forged carbon fibre' als de naam die wordt gegeven aan het proces van compressie moulding van een koolstofvezelcomponent met behulp van willekeurig georiënteerde korte strengen koolstof weefsel en een harsmatrix. De term kan dus worden gebruikt om zowel compressie moulding van chopped touw prepreg te beschrijven, als droge chopped koolstofvezel touw met een vloeibare hars - zoals we hebben gebruikt voor dit onderzoek.

Materialen in Test

De focus van dit onderzoek lag primair op het produceren van vergelijkende gegevens, waarbij de mechanische eigenschappen van gesmede koolstofvezelcomponenten werden vergeleken met enkele alternatieve materialen die overwogen kunnen worden voor de kleinschalige productie van kleine tot middelgrote, volledig gegoten componenten.

Gegoten Aluminium

Ons 'echte' aluminium component was een aftermarket aluminium remhendel voor een trialmotor, gemaakt van een onbekende aluminiumkwaliteit.

De aluminium testtokens zijn gemaakt van 6082 T6 aluminium, wat een typische aluminiumkwaliteit is die wordt gebruikt voor veel structurele aluminium componenten.

Markforged Continu Vezel 3D-Geprint Koolstofvezel

Markforged 3D-printers zijn zeer gespecialiseerde 3D-printers die componenten kunnen printen met filament versterkt met continue vezels, waaronder koolstofvezel. Deze technologie vertegenwoordigt het summum van 3D-geprinte koolstofvezel en er wordt beweerd dat het componenten produceert met mechanische eigenschappen die vergelijkbaar zijn met aluminium. Markforged 'continue filament' 3D-prints worden geprint met behulp van twee koppen, waarbij de ene een 'basis' legt en de andere de continue vezel. Voor een 'continue vezel' koolstofvezelprint is het basisfilament Markforged 'Onyx', een nylon filament dat zelf is verbeterd met de toevoeging van zeer korte (gefreesde) koolstofvezelstrengen.

Onze component- en testtokens zijn geprint door 3d People op een Markforged printer met de maximale hoeveelheid doorlopende koolstofvezel en een vulling van 100%. De koolstofvezel werd uitgelijnd over de lengte van de hendel en rond het draaipunt gewikkeld om de best mogelijke prestaties uit deze technologie te halen.

Wij zijn geen eigenaar van een Markforged printer, we hebben dit project niet met Markforged besproken en we hebben de winkelprijs betaald voor onze sample 3D-prints.

3D-Geprint Onyx

'Onyx' filament van Markforged is een nylon FDM-printfilament dat is versterkt met zeer korte gefreesde koolstofvezels. Hoewel Onyx is ontworpen voor Markforged 3D-printers, zijn vergelijkbare thermoplastische filamenten met koolstofvezelversterking breed verkrijgbaar en kunnen ze worden gebruikt in veel conventionele FDM-printers. Vanwege de zeer korte lengte (doorgaans 30µm) van de koolstofvezels die in deze 'koolstofversterkte' filamenten worden gebruikt, is de verbetering van de mechanische eigenschappen van de resulterende print zeer beperkt.

Onze 3D-geprinte Onyx remhendel en testtokens werden geprint op een Markforged 3D-printer zonder continue vezelplaatsing. Ze werden geprint met 100% vulling. Optimalisatie van de vezeloriëntatie is niet mogelijk met deze printtechnologie. Deze prints vertegenwoordigen de beste mechanische prestaties die waarschijnlijk mogelijk zijn met een conventionele FDM 3D-printer.

Gesmeed Koolstofvezel

De eerste set gesmede koolstofvezel geproduceerd door compressiegieten van willekeurig georiënteerde droge gehakte-touw koolstofvezel met een laag viskeuze vloeibare epoxyhars in een FDM 3D-geprinte compressievorm. Volledige informatie over het proces dat wordt gebruikt om de gesmede koolstofvezelcomponent te produceren, is te vinden in onze Hoe Gesmede Koolstofvezel te Comprimerento video tutorial en artikel.

'Geoptimaliseerde' Gesmede Koolstofvezel

De tweede set forged carbon fibre samples voor de test werden geproduceerd met behulp van exact hetzelfde proces dat werd gebruikt om de standaard forged carbon fibre componenten te produceren, maar met gesneden lengtes van continue koolstofvezel die werden gebruikt in plaats van een deel van de chopped-touw weefsel. Continue lengtes van koolstofvezel touw werden in de lengterichting over de hendel gelegd en ook rond het draaipunt gewikkeld om extra sterkte toe te voegen in de hoogbelaste gebieden.

Het gebruik van een combinatie van willekeurig georiënteerde chopped touw, samen met specifiek georiënteerde lange strengen koolstofvezel touw, creëert een hybride weefseloplossing die de voordelen van beide weefselformaten benut; de chopped touw zorgt voor een 'mobiele' weefsel die onder druk in alle delen van de mal kan bewegen en stromen, waarbij de unidirectionele koolstofvezel maximale sterkte en stijfheid biedt, precies waar het nodig is.

Materiaaldichtheden

Bij het vergelijken van de mechanische eigenschappen van de verschillende materialen is het belangrijk te onthouden dat de dichtheden van de verschillende geteste materialen aanzienlijk variëren. 'Specifieke' mechanische eigenschappen kunnen worden berekend door hun standaard mechanische eigenschappen te delen door hun dichtheid.

| Materiaal | Dichtheid g/cm³ |

|---|---|

| Aluminium | 2.73 |

| Gesmeed Koolstofvezel | 1.5 |

| Geoptimaliseerd gesmeed koolstofvezel | 1.58 |

| Markforged Continue Koolstofvezel | 1.15 |

| Onyx | 1.04 |

Resultaten

Het doel van dit onderzoek was niet om definitieve, robuuste mechanische gegevens te leveren voor compressiegevormde gesmede koolstofvezel, maar eerder om eerlijke en nauwkeurige vergelijkende gegevens te verschaffen, waarbij gesmede koolstofvezel wordt vergeleken met gegoten aluminium en de beste 3D-geprinte koolstofvezeltechnologie in een praktijktoepassing. Als zodanig werden geen formele ISO- of ASTM-normen toegepast, en zijn sommige eenheden vervangen waar wij van mening zijn dat alternatieven zinvoller zouden zijn voor een algemeen publiek.

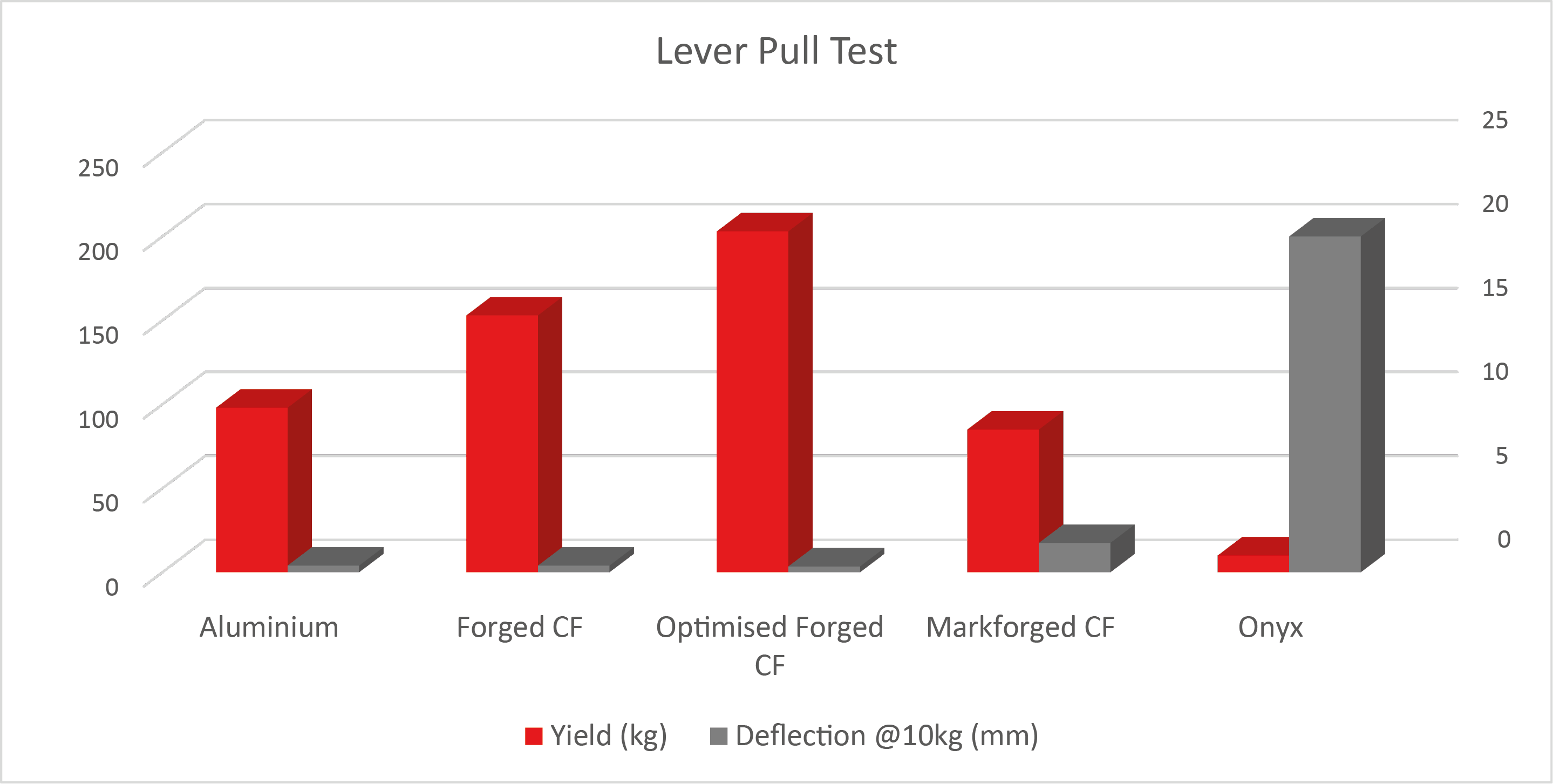

Hefboomtrektest

| Materiaal | Componentgewicht (g) | Opbrengst (kg) | Doorbuiging bij 10kg (mm) |

|---|---|---|---|

| Aluminium | 46.7 | 98 | 0.4 |

| Gesmeed Koolstofvezel | 24.7 | 153 | 0.4 |

| Geoptimaliseerd gesmeed koolstofvezel | 25.2 | 203 | 0.35 |

| Markforged Continue Koolstofvezel | 19.9 | 85 | 1.75 |

| Onyx | 17.9 | 10 | 20 |

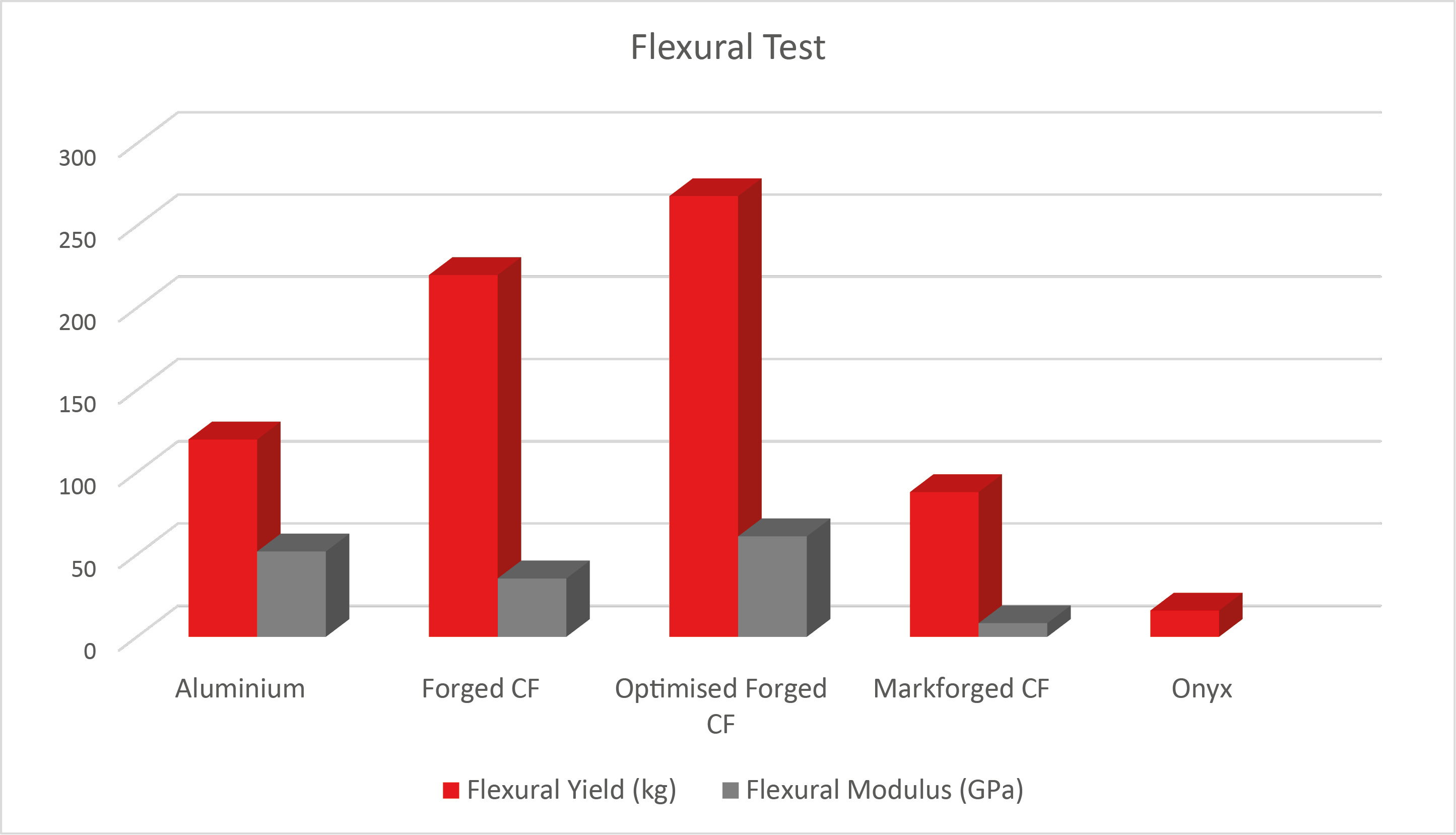

Buigtest

| Materiaal | Buigsterkte (kg) | Buigmodulus (GPa) |

|---|---|---|

| Aluminium | 120 | 51.9 |

| Gesmeed Koolstofvezel | 220 | 35.5 |

| Geoptimaliseerd gesmeed koolstofvezel | 268 | 61.1 |

| Markforged Continue Koolstofvezel | 88 | 8.3 |

| Onyx | 16 | - |

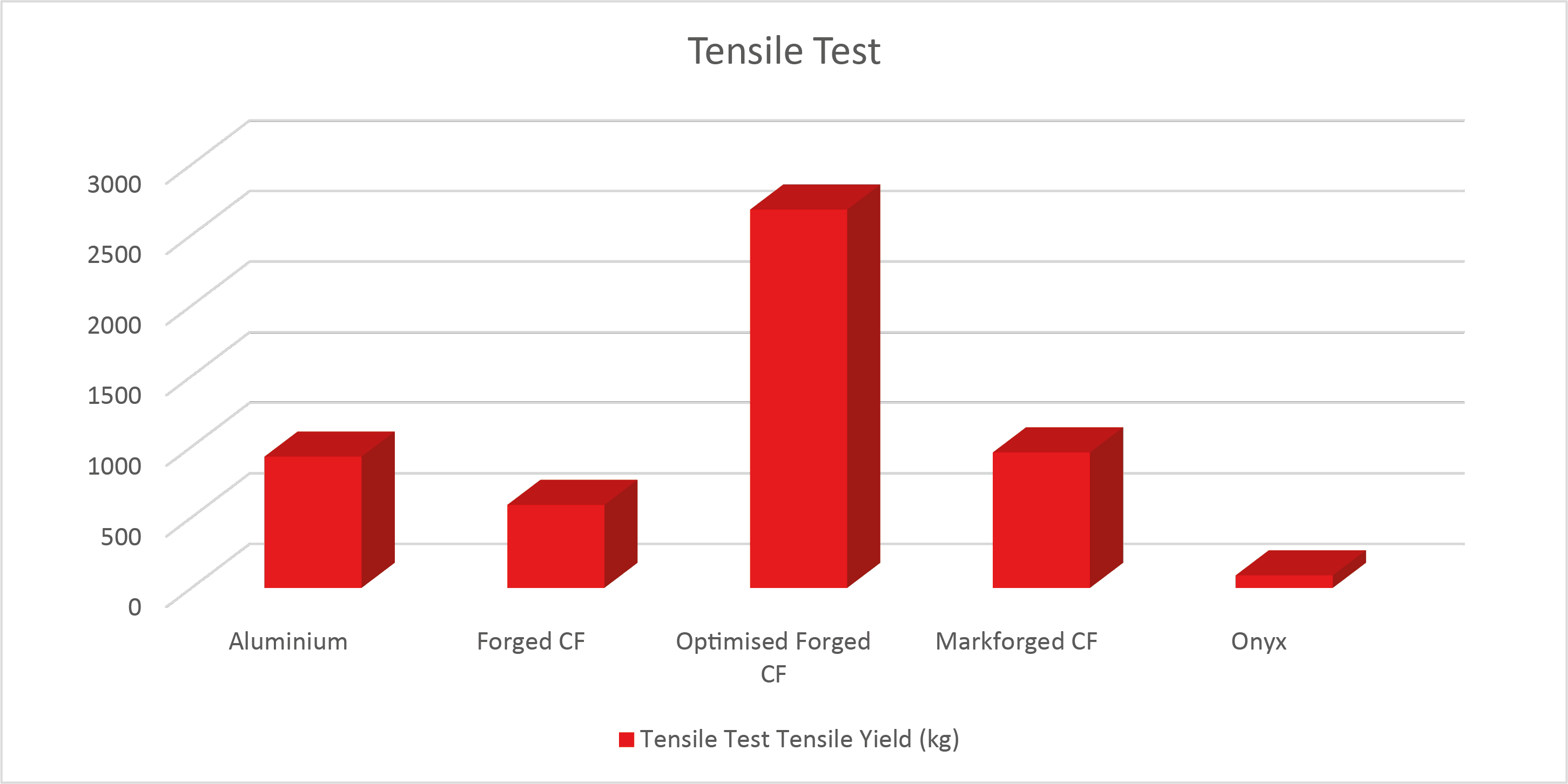

Trekproef

| Materiaal | Treksterkte (kg) | Treksterkte (MPa) |

|---|---|---|

| Aluminium | 930 | 304 |

| Gesmeed Koolstofvezel | 588 | 192 |

| Geoptimaliseerd gesmeed koolstofvezel | 2680 | 875 |

| Markforged Continue Koolstofvezel | 960 | 314 |

| Onyx | 89 | 29 |

Conclusie

Compressie moulding van chopped streng koolstofvezel, op de manier die wordt gedemonstreerd in onze forged carbon fibre demonstratie, biedt enkele aanzienlijke voordelen ten opzichte van gegoten/bewerkte metalen componenten, evenals alternatieve composiet moulding processen zoals prepreg of harsinjectie. De belangrijkste voordelen zijn de zeer lage tooling- en apparatuurkosten, verwaarloosbaar afval/verbruiksartikelen en de mogelijkheid om op betrouwbare wijze solide, volledig gevormde componenten te produceren. Het nadeel van dit proces is echter de afhankelijkheid van korte strengen (chopped touw) koolstof weefsel en de onvermijdelijke compromissen op de mechanische prestaties die het gevolg zijn van het gebruik ervan.

De resultaten van ons onderzoek tonen aan dat hoewel een 'gesmeed koolstofvezel' component – versterkt met willekeurig georiënteerde korte koolstofvezels – inderdaad mechanisch minder presteert vergeleken met een continu vezelversterkt component, het proces nog steeds componenten produceert met mechanische eigenschappen die even goed, of beter, zijn dan gegoten aluminium. Met de eenvoudige toevoeging van enkele continue vezels kan het aluminium bovendien aanzienlijk overtreffen, terwijl het nog steeds alle voordelen biedt van dit kosteneffectieve en snel te produceren fabricageproces.

DISCUSSIE (20)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Allereerst wil ik erop wijzen dat uw onderdeel echt erg groot is voor een gesmeed koolstofvezelproces zoals wij dat demonstreren. Dat wil niet zeggen dat het onmogelijk is, maar we hebben nog niet geprobeerd iets van dit volume te maken met een gesmeed koolstofproces.

Ik denk dat we uw vraag over vezelberekening al volledig hebben beantwoord in de beschrijving op de projectpagina van de video over gesmeed koolstofvezel. Aangezien u het volume van het onderdeel (uit CAD) al kent, is uw werk zelfs nog eenvoudiger.

Dit zou de berekeningen in ieder geval moeten dekken. Het laatste wat ik zou zeggen is om misschien wat kleiner te beginnen! Het is altijd de moeite waard om een proces te leren, fouten te maken en dan eventueel zelfs uw ontwerp voor het grote gereedschap aan te passen zodra u wat ervaring hebt opgedaan.

Uit onze eigen experimenten zult u waarschijnlijk merken dat tegen de tijd dat u de optimale vezeldichtheid hebt bereikt, vacuüminjectie alleen niet voldoende is om de hars goed door de vezel te drijven. Het wordt niet geholpen door het feit dat chopped koolstof touw van nature nog steeds unidirectionele vezels zijn die de neiging hebben om zo dicht opeen te zitten dat ze toch al moeilijk te injecteren zijn (vergeleken met geweven stoffen waar de hars gemakkelijker door de 'knopen' kan gaan waar de inslag- en scheringdraden elkaar kruisen). In werkelijkheid zou u meer druk nodig hebben dan vacuüm alleen kan leveren (d.w.z. 1 bar) en dus zou u extra positieve druk nodig hebben om de hars door de weefsel te drijven in een proces dat meer zou lijken op volledig ontwikkelde RTM. U zou kunnen experimenteren met het verminderen van de vezelfractie (d.w.z. minder vezel in de holte pakken) om de weefsel beter injecteerbaar te maken, maar dit zal uiteraard de prestaties van het onderdeel overeenkomstig verminderen.

Wat betreft het gebruik van een vacuümzak, in plaats van klemmen, om een gelijkmatige compressiedruk op de malhelften uit te oefenen, dit zou mogelijk kunnen zijn, maar er zijn een paar dingen om te overwegen. Ten eerste zijn onderdelen die te groot zijn om realistisch te klemmen waarschijnlijk sowieso geen geschikte kandidaten voor een compressiegegoten gesmeed koolstofvezelproces, dus hoe u een grote mal het beste comprimeert, is misschien een enigszins betwistbaar punt. Ten tweede zou een onvoorzien gevolg van het gebruik van een vacuümzak om de malhelften te comprimeren kunnen zijn dat kleine luchtbellen of -zakken in het laminaat veel grotere luchtbellen/-zakken in het laminaat worden, waardoor het effectief caviteert. Als de hars in de eerste plaats succesvol onder vacuüm in de versterking werd geïnfuseerd (problematisch, hierboven besproken), dan zou deze cavitatie geen potentieel probleem zijn, maar als het conventionele proces werd gevolgd en het vacuüm vervolgens alleen werd gebruikt om de mal te comprimeren, dan zal het vezel-/harsmengsel waarschijnlijk een hoeveelheid ingesloten lucht bevatten die onder vacuüm zou uitzetten, wat potentieel holtes in het gietstuk zou veroorzaken.

Als u experimenteert met een van deze twee dingen, deel dan zeker uw resultaten en ervaringen!

Het is vrij moeilijk om specifieke maximum- en minimumafmetingen te geven voor de totale grootte en wanddikte van onderdelen, omdat de vorm en geometrie van een component een aanzienlijke invloed hebben op deze andere parameters, net als de sterkte van de mal en de klemcompressiekracht. Om een indicatie te geven, raden we aan dat de dikte minimaal 1mm en niet meer dan 10mm mag zijn. De totale grootte van het onderdeel komt echt neer op de praktische aspecten van de mallen en klemopstellingen, maar nogmaals, als richtlijn, misschien 500mm x 500mm. Wat betreft de schaal van details die kunnen of moeten worden opgenomen, er zijn eigenlijk geen beperkingen, behalve het feit dat u waarschijnlijk wat schuur- en afwerkingswerk aan de afgewerkte componenten zult moeten doen en dus elk detail kleiner dan, zeg, 0.5mm waarschijnlijk moet worden vermeden, omdat het waarschijnlijk zal worden weggepoetst of verzacht door het afwerkingsproces.

Er zijn al veel mechanische gegevens beschikbaar voor conventioneel geproduceerde composietmaterialen. Een directe vergelijking is echter niet echt mogelijk, aangezien de methoden over het algemeen verschillende toepassingen hebben. Zo is een remhendel als massief dik object niet ideaal voor een conventionele composiet lay-up, en zijn dunne conventionele composietpanelen niet ideaal voor een gesmede koolstof lay-up met deze doe-het-zelf methoden. Het is dus niet eenvoudig om een directe vergelijking te maken die zinvol zou zijn.

Er zijn verschillende vezelversterkte filamenten op de markt met uiteenlopende basisplastics en formaten voor de gebruikte vezels. Ik ben het ermee eens dat het een interessante vergelijkingsvideo zou zijn om de verschillende filamenttypes te testen. Hoewel vanuit het perspectief van Easy Composites, dit misschien iets te diepgaand is op het gebied van 3D-printen voor een algemene vergelijkingsvideo. Er zijn echter waarschijnlijk al video's en recensies op sociale media te vinden over de diverse filamenttypes binnen de 3D-printgemeenschap.

Ja, absoluut. De sterkte van een composietonderdeel komt niet voort uit de spanning waaronder de wapening staat wanneer deze wordt gelamineerd. Druk bij de productie van composietonderdelen (zoals vacuüm of autoclaaf) dient voornamelijk om de wapening te consolideren, het harsgehalte te verminderen (d.w.z. de vezelfractie te verhogen) en het holtegehalte te verminderen. Het doel is niet om spanning op de wapening te zetten.

Welnu, als we het tot zijn logische conclusie brengen, als de touw lang genoeg wordt, dan kom je op een punt waar je unidirectionele weefsel hebt dat inderdaad erg sterk zou zijn en we weten dat gemalen koolstof (um in lengte) heel weinig doet om de sterkte te verbeteren, dus er is duidelijk een sterke correlatie tussen sterkte en vezellengte. Er is echter ook een praktische overweging, omdat we weten dat continue vezel alleen niet goed werkt in dit compressie moulding proces, omdat de vezels niet kunnen migreren en zichzelf opnieuw kunnen verdelen in de malholte en dus is er een compromis en er zal een optimale vezellengte zijn voor een gegeven component. De grootte en vorm van de mal zullen dit grotendeels bepalen; in een kleinere, complexere mal (zoals de remhendel) wordt zelfs de 12mm touw gehinderd om zich willekeurig te oriënteren door de geometrie van de mal. In dit geval is het waarschijnlijk een goede zaak (meer vezels sturen om uit te lijnen in de nul-as), maar bij andere gelegenheden misschien niet. Voor een grotere moulding kunnen langere strengen OK zijn, maar dergelijke componenten kunnen waarschijnlijk beter worden gemaakt met behulp van geweven doek.

Hoi Rolf, het kan nog even duren voordat we terugkeren naar verdere tests met dit materiaal, maar er zijn inderdaad enkele andere eigenschappen die interessant zouden zijn om beter te begrijpen; impact zou er één van zijn. Temperatuur zou, denk ik, veel gemakkelijker te voorspellen zijn; zolang men binnen de Tg van het gebruikte harssysteem blijft, zullen de resultaten vrijwel onveranderd blijven ten opzichte van de resultaten bij omgevingstemperatuur. Voor het IN2-harssysteem zou de Tg 92°C zijn, dus daaronder zou het materiaal zich gedragen zoals in de tests. Als je een hogere bedrijfstemperatuur nodig hebt, kan een hogetemperatuurharssysteem zoals onze EL160 worden gebruikt; dit kan de Tg verhogen tot boven 160°C en heeft ook nog betere mechanische eigenschappen dan IN2. Zeker bij deze temperatuur zou je een instorting van de eigenschappen van de 3D-prints hebben gezien, maar zeer weinig effect op het aluminium.

Het is zeer zeldzaam dat u de dikte van een component zou willen vergroten terwijl u dezelfde hoeveelheid wapening behoudt. Aangezien de wapening (zoals koolstof) een lagere dichtheid heeft dan de hars en verreweg het grootste deel van de sterkte en stijfheid levert, is het handhaven van een zo hoog mogelijke vezelfractie altijd een goede zaak. Om deze reden zijn directe vergelijkingen tussen een dikker laminaat met een lagere vezelfractie en een dunner laminaat met een hogere vezelfractie vrij zinloos. Over het algemeen zou ik echter meer stijfheid (buigmodulus) verwachten van het dikkere laminaat, maar een lagere buigsterkte. De algehele treksterkte is gemakkelijker te begrijpen - de dikkere component zou een iets hogere treksterkte hebben omdat zelfs hars iets zou bijdragen aan de treksterkte en dus, als u de dwarsdoorsnede negeert (wat in uw geval, nogal ongebruikelijk, wel het geval is), dan zou er inderdaad een iets grotere kracht nodig zijn om de component te breken als deze dikker was met meer hars. Echter, rekening houdend met de dwarsdoorsnede, zou u de treksterkte aanzienlijk verminderen.

Welnu, de overwegingen zouden zeer vergelijkbaar zijn met die welke gelden voor het opnemen van unidirectionele koolstofvezelplaatsing in een meer conventionele layup. Hoe meer unidirectionele vezel u toevoegt, hoe sterker en stijver uw onderdeel zal zijn in die richting, maar ten koste van de stijfheid in andere richtingen. Voor het forged carbon proces zou er ook een bovengrens zijn aan de hoeveelheid unidirectionele touw die u zou kunnen toevoegen (in verhouding tot de chopped touw) voordat er niet voldoende korte streng touw is om zichzelf onder druk in de mal te herverdelen. Afgezien daarvan, als u een specifieke belastingsrichting heeft, dan geldt: hoe meer unidirectionele touw u in die richting toevoegt, hoe beter!

Er zouden nog steeds veel toepassingen zijn waar aluminium een beter materiaal zou zijn, zoals anderen hebben opgemerkt, zou de faalmodus van aluminium het nog steeds een betere keuze kunnen maken voor bijvoorbeeld een remhendel. Maar dan zijn er natuurlijk veel situaties waarin een pure sterkte-gewichtsverhouding is wat u zoekt, in welk geval koolstof (in de een of andere vorm) de voor de hand liggende keuze zal zijn.

Wat betreft het feit dat Markforged aluminium niet overtreft, is het belangrijk te onthouden dat het veel minder dicht is en dus is het geteste Markforged-onderdeel lichter dan het aluminium. Als u het tot hetzelfde gewicht zou maken, zou het sterker zijn (zij het iets groter). Als u kijkt naar de gewichten en dichtheden van deze materialen (hierboven vermeld), kunt u ook hun 'specifieke' eigenschappen vergelijken (die rekening houden met gewicht).

Hallo, bedankt voor de post en bedankt voor uw bestelling bij ons. Wat betreft het modelleren van gesmeed koolstofvezel, zijn de beschikbare gegevens (en het huidige kennisniveau van het onderwerp) waarschijnlijk verre van voldoende om dit materiaal nauwkeurig te kunnen modelleren. Zelfs onze eigen gegevens zijn niet toereikend en zouden moeten worden getest volgens een erkende teststandaard om bruikbaar te zijn in een FEA-analyse. Dit zou een goed onderwerp kunnen zijn voor u of een van uw collega's om verder te onderzoeken!

Geen probleem, graag gedaan. Wij gingen ervan uit dat vergelijkingen tussen de mechanische eigenschappen van diverse 3D-printfilamenten waarschijnlijk al ruimschoots behandeld waren, aangezien deze materialen breed beschikbaar zijn en hun onderlinge prestaties veel discussie en debat opleveren. Desondanks zie ik in dat een directe PLA/ABS-print, getest met onze apparatuur onder onze omstandigheden, interessant zou zijn, vooral om te zien of het gefreesde koolstof in de Onyx daadwerkelijk veel bijdraagt aan de verbetering van een standaard filament onder deze omstandigheden. Als we de kans krijgen, zullen we overwegen deze gegevens aan het rapport toe te voegen.

Bedankt, blij dat je ervan genoten hebt. Wat betreft het vermelden van de kracht in MPa/GPa, dit hebben we al gedaan. Als je het bovenstaande rapport doorleest, hebben we Kg en kracht vermeld. Er is ook aanvullende informatie over gewicht en dichtheid, zodat je ook 'specifieke' vergelijkingen kunt maken.

Welnu, ervan uitgaande dat u een mal 3D-print en vervolgens uw gesmede koolstofcomponent vormt, dan zou een conventioneel 3D-geprint onderdeel (zoals de Onyx) vanaf het begin veel goedkoper zijn. Wat de Markforged betreft, de printers zelf bevinden zich in de regio van £20k/€25/$30 en wij hebben er geen, dus hebben we betaald om het Markforged-onderdeel te laten printen. Het kostte meer dan £100/€125/$150. U zou de mallen zeker in PLA kunnen printen en onze complete Forged Carbon Kit (waarmee 30 van deze onderdelen gemaakt kunnen worden) voor minder geld kunnen kopen. Wat de grondstofkosten betreft, zit er waarschijnlijk minder dan £1/€1.25/$1.50 aan materialen in het voorbeeld van de remhendel.

Bedankt voor de reactie Jeremiah. Je brengt eigenlijk een heel interessant punt naar voren; hoewel het inderdaad interessant zou zijn om te zien hoe het component zou presteren als het zou worden gemaakt met behulp van een natte-lay vacuümzakopstelling, zou het eigenlijk vrij moeilijk zijn om het component op deze manier te maken. Het specifieke voordeel van het forged carbon proces is de mogelijkheid om massieve koolstofvezelvormen te compressie moulden. Dergelijke vormen zijn eigenlijk niet erg praktisch om te maken van een geweven stof en een natte-lay vacuümzak. Om te beginnen zouden we, om een solide 3D-vorm zoals deze te bereiken, waarschijnlijk toch een tweedelige compressiemal moeten gebruiken, wat betekent dat zelfs als we een geweven stof zouden gebruiken, het proces meer zou lijken op compressie moulding met behulp van een geweven doek. Onze tests toonden aan dat het gebruik van continue weefsel in een matched-tool compressiemal resulteerde in een hoog niveau van voiding (of op zijn minst zeer harsrijke gebieden) omdat de continue vezel niet kan migreren en zichzelf opnieuw kan verdelen in de malholte onder druk op dezelfde manier als de korte streng chopped touw dat kan. Desalniettemin ben ik het ermee eens dat het interessant zou zijn om het resultaat te zien en te vergelijken, zelfs als we anticiperen dat het component gebrekkig zou zijn.

Een plotselinge impact kan een andere reactie van materialen teweegbrengen, daarom bestaan er ook specifieke impacttests. Wij hebben geen impacttester, maar we hebben wel een ad-hoc impacttest gefabriceerd voor een van onze eerdere materiaaltestvideo's (onderdeel van het 'Dark Ice Project' waarin we de slagvastheid van verschillende materialen zoals koolstofvezel, Kevlar, Diolen, Dyneema etc. hebben getest). Hoewel het een complex onderwerp is, kun je veel voorspellen over de slagvastheid van een materiaal uit de uiteindelijke sterkte, rekbaarheidseigenschappen en faalmodus in trek- en 3-puntsbuigproeven.

Bedankt voor de feedback Adam, het is geweldig om te horen dat je van dit onderzoek hebt genoten. De beste manier om metalen schroefdraadinzetstukken (of inzetstukken in het algemeen) op te nemen, is indien mogelijk tijdens het vormproces, op deze manier worden ze ingekapseld en vastgehouden door zowel vezels als hars, wat sterker is dan alleen verlijming.

U heeft helemaal gelijk dat het verwijderen van uitlijn-/instellingsnoppen moeilijk kan zijn. Wij raden aan om ruime hoeveelheden van een dikke film lossingsmiddel, zoals spuitwas of zelfs minerale gel (d.w.z. Vaseline), op de noppen aan te brengen. Bovendien kan het helpen als u de noppen met platte kanten maakt, zodat ze gedraaid kunnen worden om ze los te maken en gedraaid kunnen worden om ze te verwijderen.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

DISCUSSIE (20)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Allereerst wil ik erop wijzen dat uw onderdeel echt erg groot is voor een gesmeed koolstofvezelproces zoals wij dat demonstreren. Dat wil niet zeggen dat het onmogelijk is, maar we hebben nog niet geprobeerd iets van dit volume te maken met een gesmeed koolstofproces.

Ik denk dat we uw vraag over vezelberekening al volledig hebben beantwoord in de beschrijving op de projectpagina van de video over gesmeed koolstofvezel. Aangezien u het volume van het onderdeel (uit CAD) al kent, is uw werk zelfs nog eenvoudiger.

Dit zou de berekeningen in ieder geval moeten dekken. Het laatste wat ik zou zeggen is om misschien wat kleiner te beginnen! Het is altijd de moeite waard om een proces te leren, fouten te maken en dan eventueel zelfs uw ontwerp voor het grote gereedschap aan te passen zodra u wat ervaring hebt opgedaan.

Uit onze eigen experimenten zult u waarschijnlijk merken dat tegen de tijd dat u de optimale vezeldichtheid hebt bereikt, vacuüminjectie alleen niet voldoende is om de hars goed door de vezel te drijven. Het wordt niet geholpen door het feit dat chopped koolstof touw van nature nog steeds unidirectionele vezels zijn die de neiging hebben om zo dicht opeen te zitten dat ze toch al moeilijk te injecteren zijn (vergeleken met geweven stoffen waar de hars gemakkelijker door de 'knopen' kan gaan waar de inslag- en scheringdraden elkaar kruisen). In werkelijkheid zou u meer druk nodig hebben dan vacuüm alleen kan leveren (d.w.z. 1 bar) en dus zou u extra positieve druk nodig hebben om de hars door de weefsel te drijven in een proces dat meer zou lijken op volledig ontwikkelde RTM. U zou kunnen experimenteren met het verminderen van de vezelfractie (d.w.z. minder vezel in de holte pakken) om de weefsel beter injecteerbaar te maken, maar dit zal uiteraard de prestaties van het onderdeel overeenkomstig verminderen.

Wat betreft het gebruik van een vacuümzak, in plaats van klemmen, om een gelijkmatige compressiedruk op de malhelften uit te oefenen, dit zou mogelijk kunnen zijn, maar er zijn een paar dingen om te overwegen. Ten eerste zijn onderdelen die te groot zijn om realistisch te klemmen waarschijnlijk sowieso geen geschikte kandidaten voor een compressiegegoten gesmeed koolstofvezelproces, dus hoe u een grote mal het beste comprimeert, is misschien een enigszins betwistbaar punt. Ten tweede zou een onvoorzien gevolg van het gebruik van een vacuümzak om de malhelften te comprimeren kunnen zijn dat kleine luchtbellen of -zakken in het laminaat veel grotere luchtbellen/-zakken in het laminaat worden, waardoor het effectief caviteert. Als de hars in de eerste plaats succesvol onder vacuüm in de versterking werd geïnfuseerd (problematisch, hierboven besproken), dan zou deze cavitatie geen potentieel probleem zijn, maar als het conventionele proces werd gevolgd en het vacuüm vervolgens alleen werd gebruikt om de mal te comprimeren, dan zal het vezel-/harsmengsel waarschijnlijk een hoeveelheid ingesloten lucht bevatten die onder vacuüm zou uitzetten, wat potentieel holtes in het gietstuk zou veroorzaken.

Als u experimenteert met een van deze twee dingen, deel dan zeker uw resultaten en ervaringen!

Het is vrij moeilijk om specifieke maximum- en minimumafmetingen te geven voor de totale grootte en wanddikte van onderdelen, omdat de vorm en geometrie van een component een aanzienlijke invloed hebben op deze andere parameters, net als de sterkte van de mal en de klemcompressiekracht. Om een indicatie te geven, raden we aan dat de dikte minimaal 1mm en niet meer dan 10mm mag zijn. De totale grootte van het onderdeel komt echt neer op de praktische aspecten van de mallen en klemopstellingen, maar nogmaals, als richtlijn, misschien 500mm x 500mm. Wat betreft de schaal van details die kunnen of moeten worden opgenomen, er zijn eigenlijk geen beperkingen, behalve het feit dat u waarschijnlijk wat schuur- en afwerkingswerk aan de afgewerkte componenten zult moeten doen en dus elk detail kleiner dan, zeg, 0.5mm waarschijnlijk moet worden vermeden, omdat het waarschijnlijk zal worden weggepoetst of verzacht door het afwerkingsproces.

Er zijn al veel mechanische gegevens beschikbaar voor conventioneel geproduceerde composietmaterialen. Een directe vergelijking is echter niet echt mogelijk, aangezien de methoden over het algemeen verschillende toepassingen hebben. Zo is een remhendel als massief dik object niet ideaal voor een conventionele composiet lay-up, en zijn dunne conventionele composietpanelen niet ideaal voor een gesmede koolstof lay-up met deze doe-het-zelf methoden. Het is dus niet eenvoudig om een directe vergelijking te maken die zinvol zou zijn.

Er zijn verschillende vezelversterkte filamenten op de markt met uiteenlopende basisplastics en formaten voor de gebruikte vezels. Ik ben het ermee eens dat het een interessante vergelijkingsvideo zou zijn om de verschillende filamenttypes te testen. Hoewel vanuit het perspectief van Easy Composites, dit misschien iets te diepgaand is op het gebied van 3D-printen voor een algemene vergelijkingsvideo. Er zijn echter waarschijnlijk al video's en recensies op sociale media te vinden over de diverse filamenttypes binnen de 3D-printgemeenschap.

Ja, absoluut. De sterkte van een composietonderdeel komt niet voort uit de spanning waaronder de wapening staat wanneer deze wordt gelamineerd. Druk bij de productie van composietonderdelen (zoals vacuüm of autoclaaf) dient voornamelijk om de wapening te consolideren, het harsgehalte te verminderen (d.w.z. de vezelfractie te verhogen) en het holtegehalte te verminderen. Het doel is niet om spanning op de wapening te zetten.

Welnu, als we het tot zijn logische conclusie brengen, als de touw lang genoeg wordt, dan kom je op een punt waar je unidirectionele weefsel hebt dat inderdaad erg sterk zou zijn en we weten dat gemalen koolstof (um in lengte) heel weinig doet om de sterkte te verbeteren, dus er is duidelijk een sterke correlatie tussen sterkte en vezellengte. Er is echter ook een praktische overweging, omdat we weten dat continue vezel alleen niet goed werkt in dit compressie moulding proces, omdat de vezels niet kunnen migreren en zichzelf opnieuw kunnen verdelen in de malholte en dus is er een compromis en er zal een optimale vezellengte zijn voor een gegeven component. De grootte en vorm van de mal zullen dit grotendeels bepalen; in een kleinere, complexere mal (zoals de remhendel) wordt zelfs de 12mm touw gehinderd om zich willekeurig te oriënteren door de geometrie van de mal. In dit geval is het waarschijnlijk een goede zaak (meer vezels sturen om uit te lijnen in de nul-as), maar bij andere gelegenheden misschien niet. Voor een grotere moulding kunnen langere strengen OK zijn, maar dergelijke componenten kunnen waarschijnlijk beter worden gemaakt met behulp van geweven doek.

Hoi Rolf, het kan nog even duren voordat we terugkeren naar verdere tests met dit materiaal, maar er zijn inderdaad enkele andere eigenschappen die interessant zouden zijn om beter te begrijpen; impact zou er één van zijn. Temperatuur zou, denk ik, veel gemakkelijker te voorspellen zijn; zolang men binnen de Tg van het gebruikte harssysteem blijft, zullen de resultaten vrijwel onveranderd blijven ten opzichte van de resultaten bij omgevingstemperatuur. Voor het IN2-harssysteem zou de Tg 92°C zijn, dus daaronder zou het materiaal zich gedragen zoals in de tests. Als je een hogere bedrijfstemperatuur nodig hebt, kan een hogetemperatuurharssysteem zoals onze EL160 worden gebruikt; dit kan de Tg verhogen tot boven 160°C en heeft ook nog betere mechanische eigenschappen dan IN2. Zeker bij deze temperatuur zou je een instorting van de eigenschappen van de 3D-prints hebben gezien, maar zeer weinig effect op het aluminium.

Het is zeer zeldzaam dat u de dikte van een component zou willen vergroten terwijl u dezelfde hoeveelheid wapening behoudt. Aangezien de wapening (zoals koolstof) een lagere dichtheid heeft dan de hars en verreweg het grootste deel van de sterkte en stijfheid levert, is het handhaven van een zo hoog mogelijke vezelfractie altijd een goede zaak. Om deze reden zijn directe vergelijkingen tussen een dikker laminaat met een lagere vezelfractie en een dunner laminaat met een hogere vezelfractie vrij zinloos. Over het algemeen zou ik echter meer stijfheid (buigmodulus) verwachten van het dikkere laminaat, maar een lagere buigsterkte. De algehele treksterkte is gemakkelijker te begrijpen - de dikkere component zou een iets hogere treksterkte hebben omdat zelfs hars iets zou bijdragen aan de treksterkte en dus, als u de dwarsdoorsnede negeert (wat in uw geval, nogal ongebruikelijk, wel het geval is), dan zou er inderdaad een iets grotere kracht nodig zijn om de component te breken als deze dikker was met meer hars. Echter, rekening houdend met de dwarsdoorsnede, zou u de treksterkte aanzienlijk verminderen.

Welnu, de overwegingen zouden zeer vergelijkbaar zijn met die welke gelden voor het opnemen van unidirectionele koolstofvezelplaatsing in een meer conventionele layup. Hoe meer unidirectionele vezel u toevoegt, hoe sterker en stijver uw onderdeel zal zijn in die richting, maar ten koste van de stijfheid in andere richtingen. Voor het forged carbon proces zou er ook een bovengrens zijn aan de hoeveelheid unidirectionele touw die u zou kunnen toevoegen (in verhouding tot de chopped touw) voordat er niet voldoende korte streng touw is om zichzelf onder druk in de mal te herverdelen. Afgezien daarvan, als u een specifieke belastingsrichting heeft, dan geldt: hoe meer unidirectionele touw u in die richting toevoegt, hoe beter!

Er zouden nog steeds veel toepassingen zijn waar aluminium een beter materiaal zou zijn, zoals anderen hebben opgemerkt, zou de faalmodus van aluminium het nog steeds een betere keuze kunnen maken voor bijvoorbeeld een remhendel. Maar dan zijn er natuurlijk veel situaties waarin een pure sterkte-gewichtsverhouding is wat u zoekt, in welk geval koolstof (in de een of andere vorm) de voor de hand liggende keuze zal zijn.

Wat betreft het feit dat Markforged aluminium niet overtreft, is het belangrijk te onthouden dat het veel minder dicht is en dus is het geteste Markforged-onderdeel lichter dan het aluminium. Als u het tot hetzelfde gewicht zou maken, zou het sterker zijn (zij het iets groter). Als u kijkt naar de gewichten en dichtheden van deze materialen (hierboven vermeld), kunt u ook hun 'specifieke' eigenschappen vergelijken (die rekening houden met gewicht).

Hallo, bedankt voor de post en bedankt voor uw bestelling bij ons. Wat betreft het modelleren van gesmeed koolstofvezel, zijn de beschikbare gegevens (en het huidige kennisniveau van het onderwerp) waarschijnlijk verre van voldoende om dit materiaal nauwkeurig te kunnen modelleren. Zelfs onze eigen gegevens zijn niet toereikend en zouden moeten worden getest volgens een erkende teststandaard om bruikbaar te zijn in een FEA-analyse. Dit zou een goed onderwerp kunnen zijn voor u of een van uw collega's om verder te onderzoeken!

Geen probleem, graag gedaan. Wij gingen ervan uit dat vergelijkingen tussen de mechanische eigenschappen van diverse 3D-printfilamenten waarschijnlijk al ruimschoots behandeld waren, aangezien deze materialen breed beschikbaar zijn en hun onderlinge prestaties veel discussie en debat opleveren. Desondanks zie ik in dat een directe PLA/ABS-print, getest met onze apparatuur onder onze omstandigheden, interessant zou zijn, vooral om te zien of het gefreesde koolstof in de Onyx daadwerkelijk veel bijdraagt aan de verbetering van een standaard filament onder deze omstandigheden. Als we de kans krijgen, zullen we overwegen deze gegevens aan het rapport toe te voegen.

Bedankt, blij dat je ervan genoten hebt. Wat betreft het vermelden van de kracht in MPa/GPa, dit hebben we al gedaan. Als je het bovenstaande rapport doorleest, hebben we Kg en kracht vermeld. Er is ook aanvullende informatie over gewicht en dichtheid, zodat je ook 'specifieke' vergelijkingen kunt maken.

Welnu, ervan uitgaande dat u een mal 3D-print en vervolgens uw gesmede koolstofcomponent vormt, dan zou een conventioneel 3D-geprint onderdeel (zoals de Onyx) vanaf het begin veel goedkoper zijn. Wat de Markforged betreft, de printers zelf bevinden zich in de regio van £20k/€25/$30 en wij hebben er geen, dus hebben we betaald om het Markforged-onderdeel te laten printen. Het kostte meer dan £100/€125/$150. U zou de mallen zeker in PLA kunnen printen en onze complete Forged Carbon Kit (waarmee 30 van deze onderdelen gemaakt kunnen worden) voor minder geld kunnen kopen. Wat de grondstofkosten betreft, zit er waarschijnlijk minder dan £1/€1.25/$1.50 aan materialen in het voorbeeld van de remhendel.

Bedankt voor de reactie Jeremiah. Je brengt eigenlijk een heel interessant punt naar voren; hoewel het inderdaad interessant zou zijn om te zien hoe het component zou presteren als het zou worden gemaakt met behulp van een natte-lay vacuümzakopstelling, zou het eigenlijk vrij moeilijk zijn om het component op deze manier te maken. Het specifieke voordeel van het forged carbon proces is de mogelijkheid om massieve koolstofvezelvormen te compressie moulden. Dergelijke vormen zijn eigenlijk niet erg praktisch om te maken van een geweven stof en een natte-lay vacuümzak. Om te beginnen zouden we, om een solide 3D-vorm zoals deze te bereiken, waarschijnlijk toch een tweedelige compressiemal moeten gebruiken, wat betekent dat zelfs als we een geweven stof zouden gebruiken, het proces meer zou lijken op compressie moulding met behulp van een geweven doek. Onze tests toonden aan dat het gebruik van continue weefsel in een matched-tool compressiemal resulteerde in een hoog niveau van voiding (of op zijn minst zeer harsrijke gebieden) omdat de continue vezel niet kan migreren en zichzelf opnieuw kan verdelen in de malholte onder druk op dezelfde manier als de korte streng chopped touw dat kan. Desalniettemin ben ik het ermee eens dat het interessant zou zijn om het resultaat te zien en te vergelijken, zelfs als we anticiperen dat het component gebrekkig zou zijn.

Een plotselinge impact kan een andere reactie van materialen teweegbrengen, daarom bestaan er ook specifieke impacttests. Wij hebben geen impacttester, maar we hebben wel een ad-hoc impacttest gefabriceerd voor een van onze eerdere materiaaltestvideo's (onderdeel van het 'Dark Ice Project' waarin we de slagvastheid van verschillende materialen zoals koolstofvezel, Kevlar, Diolen, Dyneema etc. hebben getest). Hoewel het een complex onderwerp is, kun je veel voorspellen over de slagvastheid van een materiaal uit de uiteindelijke sterkte, rekbaarheidseigenschappen en faalmodus in trek- en 3-puntsbuigproeven.

Bedankt voor de feedback Adam, het is geweldig om te horen dat je van dit onderzoek hebt genoten. De beste manier om metalen schroefdraadinzetstukken (of inzetstukken in het algemeen) op te nemen, is indien mogelijk tijdens het vormproces, op deze manier worden ze ingekapseld en vastgehouden door zowel vezels als hars, wat sterker is dan alleen verlijming.

U heeft helemaal gelijk dat het verwijderen van uitlijn-/instellingsnoppen moeilijk kan zijn. Wij raden aan om ruime hoeveelheden van een dikke film lossingsmiddel, zoals spuitwas of zelfs minerale gel (d.w.z. Vaseline), op de noppen aan te brengen. Bovendien kan het helpen als u de noppen met platte kanten maakt, zodat ze gedraaid kunnen worden om ze los te maken en gedraaid kunnen worden om ze te verwijderen.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.