Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 2 van een 2-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

HULPMATERIALEN

VIDEO-HANDLEIDING

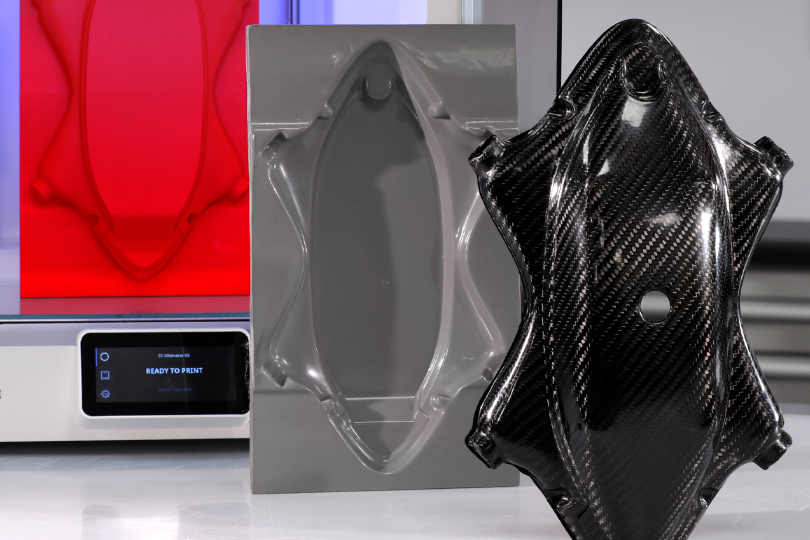

Een 3D-Geprinte mal Gebruiken om een Koolstofvezel Onderdeel te Lamineren

WAT U GAAT LEREN

In deze video-tutorial werken we vanuit een 3D-geprinte mal, coaten we met lossingsmiddel en lamineren we direct met de hand een koolstofvezelonderdeel; na uitharding wordt het onderdeel ontkist, bijgesneden en gecoat met epoxy coatinghars om een perfecte cosmetische afwerking te creëren.

Deze tutorial kan worden gevolgd om mallen te maken die geschikt zijn voor een uithardingsproces bij omgevingstemperatuur, inclusief natte lay-up, vacuümzakken en harstinfusie.

- Hoe een 3D-printer te gebruiken om direct een mal te printen die geschikt is voor verwerking bij omgevingstemperatuur.

- Hoe een eenvoudige handlaminering in koolstofvezel uit te voeren

- Hoe het afgewerkte onderdeel te coaten voor een perfecte cosmetische afwerking

INTRODUCTIE

Typische composietprocessen omvatten de productie van een model waaruit een mal wordt gecreëerd, maar voor ontwikkelings- en prototypeonderdelen is het mogelijk om de fase van modelbouw over te slaan en direct een mal te creëren met behulp van 3D-printtechnologie. Dit specifieke project is zo eenvoudig mogelijk gehouden om onderdelen te kunnen maken met een minimale investering in apparatuur; bekijk alstublieft enkele van onze andere projecten als u op zoek bent naar informatie over meer geavanceerde commerciële technieken.

We zullen een FDM-print nemen met de barrières al gemodelleerd en deze voorzien van een release coating voordat we het koolstofvezel onderdeel vervaardigen met behulp van een eenvoudig handmatig lay-up proces.

Voor niet-cosmetische onderdelen kunnen ze direct uit de mal worden gebruikt, maar het oppervlak zal enigszins worden aangetast door de resolutie van de print en de beperkingen van een handmatig lay-up proces. Om de afwerking op een perfect niveau te brengen, kan het onderdeel worden gecoat met XCR-coatinghars en vlak en gepolijst worden tot een hoogwaardige afwerking.

Materiaalompatibiliteit

Er is een breed scala aan printmaterialen dat kan worden gebruikt voor het maken van mallen; wij raden echter sterk aan om PETG te gebruiken, dit biedt goede inherente lossingseigenschappen met epoxyhars en is gemakkelijk verkrijgbaar en eenvoudig te printen. In het bijzonder moet ABS worden vermeden als direct malmateriaal, aangezien, hoewel niet onmogelijk, het verkrijgen van een goede lossing van epoxyhars problematisch kan zijn.

Na het printen moet de mal worden voorbereid met lossingsmiddel. Het meest betrouwbare lossingsmiddel dat in dit proces kan worden gebruikt, is PVA-lossingsmiddel. Dit biedt een goede nivellering van de laaglijnen en een betrouwbare lossing van epoxyhars.

Een mal die is geprint in PETG en voorzien van een release coating met PVA, is compatibel met de meeste conventionele hars systemen, zoals epoxy polyester en vinylester. Over het algemeen zijn mallen die op deze manier zijn gemaakt het meest geschikt voor handmatige lay-up verwerking (met of zonder vacuümzak). Het zou ook mogelijk zijn om te verwerken met behulp van harsinjectie, maar omdat 3D-prints over het algemeen niet 100% luchtdicht zijn, moet mogelijk een envelopzakmethode worden gebruikt. Mallen die met dit proces zijn gemaakt, zijn niet geschikt voor uithardingen bij verhoogde temperatuur, zoals gebruikt bij prepreg productie, zelfs niet wanneer de HDT van de PETG theoretisch niet wordt overschreden. In de praktijk hebben we geconstateerd dat de spanning van de vacuümzak zal leiden tot overmatige kromtrekking en vervorming.

Benodigde Materialen en Apparatuur

Om de 3D-Geprinte Mal te Maken

U hebt een correct geconfigureerde en ingestelde FDM-printer nodig. In dit project hebben we de uitstekende Ultimaker S5 gebruikt, die met zijn voorinstellingen en intuïtieve gebruikersinterface 3D-printen gemakkelijk maakt, maar elke printer die correct is geconfigureerd, kan uiteraard worden gebruikt. Als u advies zoekt over 3D-printen, bevelen we graag onze leveranciers van Dynamism aan.

We raden aan om PETG-filament te gebruiken. We hebben vastgesteld dat dit een uitstekende balans biedt tussen inherente lossingseigenschappen en nauwkeurigheid. Andere printmaterialen kunnen wellicht geschikt zijn, maar er moeten tests worden uitgevoerd om de compatibiliteit met het proces te garanderen.

Om de 3D-Geprinte Mal van een Release Coating te Voorzien

PVA-lossingsmiddel biedt een snel en effectief lossingsoppervlak op een 3D-geprinte mal en hoewel release waxen ook in deze toepassing kunnen worden gebruikt, bieden ze over het algemeen niet hetzelfde gemak van lossing. Chemische lossingsmiddelen zijn meestal niet de beste optie in dit proces, omdat ze slechts een dunne film vormen en niet dienen om de printlagen te egaliseren.

De Koolstofvezel Onderdeel Lamineren

In dit project gebruiken we 3 lagen van onze meest populaire vezel, namelijk onze 210g 2/2 keperbinding koolstof, maar in principe kan elke droge composietversterking worden gebruikt, afhankelijk van uw toepassing. De gebruikte hars is de EL2 lamineer epoxy, die speciaal is ontworpen voor natte hand lay-up processen en uitstekende sterkte- en bevochtigingsprestaties biedt. De achterkant van het onderdeel wordt vervolgens afgewerkt met onze economische peel-ply, die zorgt voor een nette binnenoppervlak.

De Koolstofvezel Onderdeel Coaten en Afwerken

Voor zowel reparaties als coatings gebruiken we de XCR coatinghars die speciaal is ontworpen voor coating- en afwerkingstoepassingen zoals deze. Als er holtes moeten worden gerepareerd, is Flash release tape handig voor het maken van dammen en een reeks nat en droog papier, zoals te vinden in onze Mirka combinatieverpakking, is nodig als u van plan bent het onderdeel vlak te maken en te polijsten. Als de afwerking vlak is gemaakt, kan de NW1 polijstpasta worden gebruikt om het onderdeel tot een volledige glans te brengen.

PROJECTSPECIFICATIE

1. 3D-print de mal

De mallen moeten worden geprint inclusief alle flenzen of verlengstukken die nodig zijn om te helpen bij het lamineren. We raden aan om PETG te gebruiken voor direct geprinte mallen, aangezien we hebben gemerkt dat dit een betrouwbare lossing biedt. Printen met een hogere resolutie zal een gladder maloppervlak opleveren dat gemakkelijker loslaat; in dit project hebben we geprint met de 'standaard' instellingen van CURA met een laagdikte van 0.15mm. Indien mogelijk is het het beste om het printen zo te oriënteren dat de lagen parallel aan de lossingsrichting van het onderdeel worden geprint; dit zal de mechanische vergrendeling die door het printoppervlak wordt veroorzaakt, verminderen. Dit gezegd hebbende, zolang u een lossingshoek van 5deg of meer heeft, kunt u nog steeds een goede lossing krijgen, zelfs als de laaglijnen loodrecht op de lossingsrichting staan.

Mallen die groter zijn dan het printvolume kunnen in secties worden geprint en vervolgens aan elkaar worden gelijmd met een geschikte lijm. Voor PLA zijn zowel Cyanoacrylaat (secondelijm) als epoxy lijmen zeer effectief.

2. Breng het lossingsmiddel aan

Hoewel PETG een inherente lossing biedt met epoxyharsen, is vanwege de oppervlakte-irregulariteit en afwerking die overblijft van het 3D-printproces nog steeds een lossingsmiddel vereist om ervoor te zorgen dat het onderdeel van de mal loskomt. We hebben vastgesteld dat PVA-lossingsmiddel een zeer snelle en betrouwbare lossing biedt in dit proces. PVA wordt in een enkele laag aangebracht, hetzij door een gelijkmatige film over het oppervlak van de mal te vegen of te borstelen. Deze coating moet royaal zijn, maar niet zo dik dat er druipers ontstaan.

Eenmaal aangebracht, moet het PVA-lossingsmiddel op kamertemperatuur worden gedroogd, dit duurt meestal ongeveer 30 minuten.

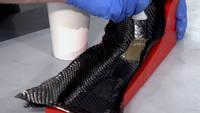

3. Handlamineer het Koolstofvezel Onderdeel

We lamineren het onderdeel met EL2 lamineerhars. Deze moet eerst nauwkeurig en grondig worden gemengd met de harder. Om ervoor te zorgen dat er geen ongemengde hars in de container achterblijft, is het de beste werkwijze om de hars uit de eerste pot in een tweede te gieten en opnieuw te mengen.

Voordat de koolstof wordt gelegd, moet de mal worden bedekt met een harsfilm. Bij het handlamineren moet u, waar mogelijk, de koolstof op de hars leggen en de stof van onderaf met hars bevochtigen. Dit helpt om een goede bevochtiging te garanderen en vermindert de luchtinsluiting. Voor kleine, ingewikkelde onderdelen zoals deze is een lamineerkwast over het algemeen het enige gereedschap dat nodig is, maar voor grotere of vlakkere vormen kan een roller of rakel helpen bij het bevochtigen. Voor een natte lay-up streeft u doorgaans naar een vezel-harsverhouding van 1 op 1, dus voor elke 100 g vezel gebruikt u ongeveer 100 g hars.

Bij onderdelen met een dikte van minder dan 3mm is het meestal mogelijk om alle lagen in één enkele bewerking te lamineren. Voor dikkere onderdelen kan het nodig zijn om de lay-up in meerdere lamineringen te verdelen om de effecten van krimp en de mogelijkheid van een thermische runaway of ‘exotherm’ te verminderen.

In dit geval wordt na het aanbrengen van de versterking een laag peel-ply gebruikt als laatste laag om een nette afwerking aan de binnenkant van het onderdeel te creëren. Dit zorgt ook voor een goed oppervlak voor latere verlijmingsbewerkingen. Nadat de peel-ply is gelamineerd, kan het onderdeel bij omgevingstemperatuur worden uitgehard. De uithardingstijd is afhankelijk van de hardersnelheid en de kamertemperatuur, maar varieert doorgaans tussen 12 en 48 uur.

LET OP: laat de gemengde EL2-hars niet op de bodem van de mengbeker staan als deze dieper is dan 5mm, dit kan een thermische runaway veroorzaken, wat mogelijk gevaarlijk is. Overtollige hars moet in een bak worden gegoten om het oppervlak te vergroten en/of de container moet naar een veilige buitenlocatie worden verplaatst in geval van oververhitting.

4. Trim en werk de randen af

Het gedemouleerde onderdeel hoeft dan alleen nog maar te worden bijgesneden en afgewerkt om een schone en mooie rand aan het onderdeel te geven. Voor dit onderdeel gebruikten we een Dremel-achtig gereedschap met een 32mm Permagrit doorslijpschijf, wat een uitstekend allround trim gereedschap is en urenlang continu meegaat. De randen zijn recht gemaakt met een schuurblok en afgewerkt met 240 korrel papier.

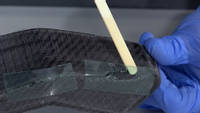

5. Bereid het oppervlak voor op de coating

Hoewel de onderdelen direct uit de mal konden worden gebruikt, zal het onderdeel, om een goede cosmetische afwerking zonder pinholes en printlaaglijnen te bereiken, moeten worden gecoat met een hars of blanke lak. Om het onderdeel voor te bereiden, moet het oppervlak worden gewassen met water om eventueel PVA te verwijderen en vervolgens worden geschuurd met 400 grit nat en droog schuurpapier om een goede hechting voor de coating te creëren.

Als uw onderdeel holtes of grote pinholes heeft, moeten deze worden gevuld met hars; voor grotere holtes kan een dam, gemaakt van flash release tape, helpen om de hars tegen te houden zodat deze er niet uitloopt. U kunt hiervoor zowel de EL2 lamineerhars als de XCR coatinghars gebruiken. Nadat de reparaties zijn uitgevoerd, moeten ze worden uitgehard en vervolgens vlak geschuurd met 400-korrel schuurpapier om gelijk te komen met het oppervlak van het onderdeel.

6. Breng een laag XCR coatinghars aan op het onderdeel

Nadat het onderdeel is bevestigd en gevlakt, kan het worden gecoat om een gladde, glanzende en duurzame afwerking te verkrijgen. Het zou mogelijk zijn om hiervoor een blanke autolak te spuiten, maar in dit project gebruiken we de XCR coatinghars, die een zeer duurzame afwerking geeft en gemakkelijk met een kwast kan worden aangebracht.

U heeft ongeveer 300 gram per vierkante meter nodig voor elke aangebrachte laag. In de praktijk zult u voor kleine onderdelen meer moeten mengen om rekening te houden met het verlies in de mengbekers en de kwast. De harder moet in de exacte verhouding van 100:35 aan de hars worden toegevoegd, zo nauwkeurig mogelijk. Voor kleine hoeveelheden hars zijn weegschalen met een nauwkeurigheid van 1/10 gram handig.

De hars mag niet worden gespoten. De aanbrengmethode is om een dunne en gelijkmatige laag gestaag over het oppervlak te kwasten met een methode die lijkt op die van glansverf. Er moet op worden gelet dat het oppervlak niet te vol wordt geladen, omdat dit zal leiden tot zakkers in de coating. Na het aanbrengen van de laag moet deze na enkele minuten worden gecontroleerd op zakkers. Eventuele overtollige hars moet vervolgens met een kwast worden verwijderd.

Afhankelijk van de afwerking die door de eerste laag is achtergelaten, kan een tweede laag nodig zijn als een van de oppervlakte-irregulariteiten niet is bedekt. Deze tweede laag moet worden aangebracht wanneer de eerste de B-fase heeft bereikt; voor XCR is dit doorgaans 3 uur, maar dit varieert afhankelijk van de kamertemperatuur. Om vast te stellen of de hars zich in het juiste stadium bevindt, moet deze plakkerig aanvoelen aan een gehandschoende vinger, maar geen residu achterlaten. Op dit punt kan de tweede laag worden gemengd en aangebracht zoals de eerste.

De hars moet nu volledig uitharden, wat afhankelijk van de temperatuur 12-24 uur duurt. Totdat XCR volledig is uitgehard, is het zeer gevoelig voor vocht, dus zorg ervoor dat de hars volledig is uitgehard voordat u verder gaat met nat schuren.

LET OP: laat de gemengde XCR hars niet op de bodem van de mengbeker staan als deze dieper is dan 5mm, dit kan een thermische runaway veroorzaken die mogelijk gevaarlijk is. Overtollige hars moet in een bak worden gegoten om het oppervlak te vergroten en/of de container moet naar een veilige buitenlocatie worden verplaatst in geval van oververhitting.

7. Het onderdeel vlakken en polijsten

Als u tevreden bent met de resultaten zoals achtergelaten door de XCR-coating, kan het onderdeel worden gebruikt zoals het is, maar over het algemeen heeft het de voorkeur om het onderdeel vlak te maken en te polijsten, omdat dit een consistentere en professionelere afwerking oplevert.

Het vlakproces moet beginnen met de fijnste korrel schuurpapier die kan worden gebruikt om het oppervlak snel te vlakken; dit is een kwestie van inschatting, maar over het algemeen zal dit 400 of 800 grit nat en droog zijn. Dit kan het beste nat worden gedaan om te voorkomen dat het schuurpapier verstopt raakt, en de korrels moeten worden doorgewerkt tot minimaal 1200 grit. De complex gebogen gebieden worden alleen met het schuurpapier gedaan, en voor de vlakke gebieden en enkelvoudige krommingen wordt het om een blok gewikkeld om een perfect vlak oppervlak te behouden. Telkens wanneer u overgaat naar een fijnere korrel schuurmiddel, is het belangrijk om het patroon schoon te maken en het water te verversen, omdat dit ervoor zorgt dat u niet simpelweg deeltjes van de vorige korrel rondwrijft en krassen veroorzaakt.

Vanaf korrel 1200 (of fijner) kunnen we verdergaan met de laatste polijstbeurt; hiervoor gebruiken we de NW1 polijstpasta, die speciaal is ontworpen voor composietharsen. Tenzij uw onderdeel erg klein is, kan dit het beste worden gedaan met een schuimpad op een polijstmachine, maar met doorzettingsvermogen is het ook volledig met de hand te doen.

In tegenstelling tot veel compounds heeft de NW1 geen water nodig en droogt hij niet snel uit. Deze specifieke compound is zelfafnemend, dus hoe meer u ermee werkt, hoe fijner het wordt en zou u in één stap naar een volledige spiegelglans moeten kunnen brengen. Eenmaal gepolijst kan het laatste residu van de compound worden weggeveegd met een microvezeldoek, wat een spiegelachtige glans op uw onderdeel zou moeten onthullen!

DISCUSSIE (4)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Ja, voor eenvoudige gietmallen kunt u die methode gebruiken. Zorg er wel voor dat de verbindingsvlakken perfect zijn uitgelijnd, zodat de hars niet significant weglekt.

Ja, u kunt zeker hetzelfde proces gebruiken, d.w.z. coaten met XCR en vervolgens schuren en polijsten, om het oppervlak van een 3D-geprinte mal die u zult gebruiken voor een traditionele handlaminering of vacuümgezakte handlaminering, echt te verfijnen. Het hele proces zou precies zo zijn als u ons de 3D-print ziet coaten in de drone shell tutorial.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

HULPMATERIALEN

DISCUSSIE (4)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Ja, voor eenvoudige gietmallen kunt u die methode gebruiken. Zorg er wel voor dat de verbindingsvlakken perfect zijn uitgelijnd, zodat de hars niet significant weglekt.

Ja, u kunt zeker hetzelfde proces gebruiken, d.w.z. coaten met XCR en vervolgens schuren en polijsten, om het oppervlak van een 3D-geprinte mal die u zult gebruiken voor een traditionele handlaminering of vacuümgezakte handlaminering, echt te verfijnen. Het hele proces zou precies zo zijn als u ons de 3D-print ziet coaten in de drone shell tutorial.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.