Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 1 van een 2-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

GEREEDSCHAP & APPARATUUR

VIDEO-HANDLEIDING

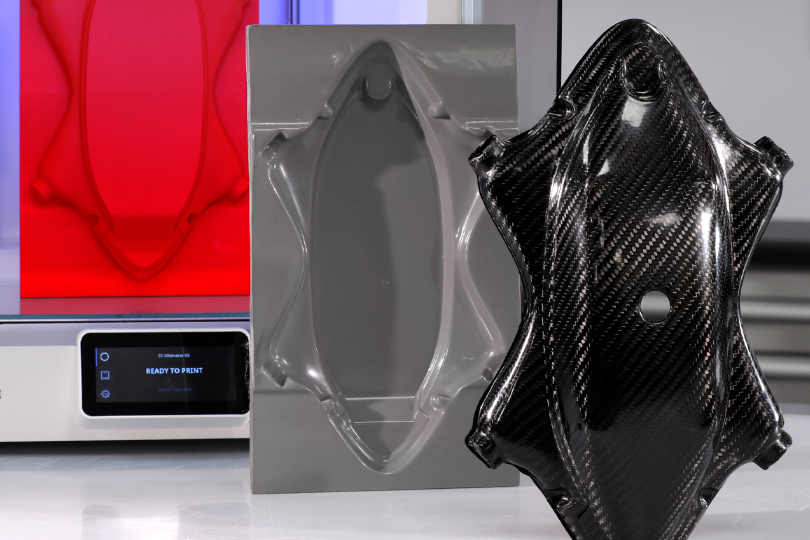

Een Composietmal Maken van een 3D Print

WAT U GAAT LEREN

In deze video-tutorial werken we vanuit een 3D-geprint model om productiegereed zijnde mallen voor koolstofvezelonderdelen te creëren. Dit proces kan worden gevolgd om composietmallen te maken die geschikt zijn voor natlamineren, vacuümzakken, harsinfusie en prepreg-productietechnieken.

- Hoe een 3D-printer te gebruiken om een patroon te maken en het oppervlak voor te bereiden voor het maken van mallen.

- Hoe mallen te maken van 3D-geprinte patronen met behulp van epoxy malmateriaal.

- Hoe deze mallen te gebruiken om een prepreg koolstofvezelonderdeel te maken.

INTRODUCTIE

Er zijn veel manieren waarop modellen kunnen worden geproduceerd, variërend van eenvoudig handmatig vormen op het oog in materialen zoals hout en schuim tot 5-assige CNC-bewerking van epoxy of polyurethaan modelplaat. In deze tutorial zullen we ons richten op het gebruik van FDM-printers om de initiële modelvorm te creëren. 3D-printtechnologie zorgt voor een kosteneffectieve oplossing voor het maken van modellen die zowel snel als schoon is en bijzonder geschikt is voor de ontwikkeling van kleine composietonderdelen.

We zullen een FDM-print nemen met de reeds gemodelleerde barrières en deze coaten met een epoxycoating die het oppervlak zowel zal afdichten als gladmaken. Na het schuren en polijsten kan dit model vervolgens worden gebruikt om een mal te maken met elke conventionele malproductiemethode die uithardt bij kamertemperatuur. In dit project zullen we de hittebestendige EG160 hoge temperatuur epoxy gelcoat en EMP160 hoge temperatuur epoxy lamineerpasta gebruiken.

Zodra de mallen zijn geproduceerd, zullen we overgaan tot de fabricage van het onderdeel met behulp van de XPREG XC110 out-of-autoclaaf koolstofvezel prepreg.

Materiaalompatibiliteit

Er is een breed scala aan printmaterialen dat kan worden gebruikt voor het maken van modellen, we raden echter sterk aan om PLA of ABS te gebruiken. Dit zijn niet alleen de meest direct beschikbare printfilamenten, maar de resulterende print zal ook een goede hechting bieden met de XCR Epoxy Coating Hars die wordt gebruikt om de print af te dichten en glad te maken. Andere printmaterialen kunnen een verminderde hechting bieden, dus een kleine compatibiliteitstest moet worden uitgevoerd als u van plan bent een ander type te gebruiken.

Het model wordt vervolgens gecoat met XCR coatinghars; dit is een specifiek ontwikkelde coatinghars die zowel uitstekende substraathechting als oppervlakte-egalisatie en glanseigenschappen biedt. Eenmaal uitgehard kan de XCR coatinghars worden gebruikt om mallen te produceren van alle conventionele malmaterialen, waaronder epoxy, polyester en vinylester.

De volgende compatibiliteitsvraag betreft het gekozen malproductiesysteem; dit moet compatibel zijn met de uiteindelijke productietechniek. In dit project hebben we de hoge temperatuur epoxy EG160/EMP160 combinatie gebruikt, omdat we de mal nodig hadden om verhoogde temperatuurverwerking voor prepreg te kunnen weerstaan. Echter, voor gebruik bij omgevingstemperatuur, mallen voor natte laminering, vacuümzakken of harsinfusie, kunnen systemen zoals Uni-Mould of EG60/EMP60 worden gebruikt. Het belangrijkste type gereedschap dat niet wordt aanbevolen om van 3D-geprinte modellen te maken, is prepreg-gereedschap zoals XT135, aangezien de verhoogde temperatuur en het vacuüm de 3D-print aanzienlijk kunnen vervormen of doen instorten.

Benodigde Materialen en Apparatuur

Printapparatuur en Materialen

U hebt een correct geconfigureerde en ingestelde FDM-printer nodig. In dit project hebben we de uitstekende Ultimaker S5 gebruikt, die met zijn voorinstellingen en intuïtieve gebruikersinterface 3D-printen eenvoudig maakt. Elke correct geconfigureerde printer kan echter worden gebruikt. Als u advies zoekt over 3D-printen, bevelen wij graag onze leveranciers Dynamism aan.

Wij raden aan PLA-filament te gebruiken; dit is niet alleen een van de meest direct beschikbare en betrouwbaar te printen materialen, maar het biedt ook een goede hechting aan de coatinghars.

Materialen voor het Coaten en Afwerken van Modellen

XCR Epoxy Coating Hars is specifiek ontworpen voor hoogwaardige coatingtoepassingen en heeft bewezen een ongeëvenaarde hechting aan de print en oppervlakteafwerking te bieden bij het coaten van FDM 3D-prints. Typisch wordt XCR aangebracht met ongeveer 300-500 gram per vierkante meter; voor kleinere modellen moet u rekening houden met een groter aandeel afval (in de mengbekers, kwasten, enz.).

Na het coaten zal het patroon normaal gesproken moeten worden gevlakt met 800 en 1200 grit nat- en droogschuurpapier en vervolgens gepolijst met NW1 polijstpasta.

Materialen voor Matrijzenbouw

In dit project gebruiken we een hogetemperatuur gelcoat en lamineerpasta die aanvankelijk uithardt bij kamertemperatuur, maar na het lossen van het model kan worden gebruikt in processen met verhoogde temperatuur. De methoden voor het maken van matrijzen zouden precies hetzelfde zijn als de matrijzen zouden worden gemaakt van het standaardtemperatuur epoxysysteem EG60 en EMP60.

Componentmaterialen

Het component wordt gemaakt met 1 laag XPREG XC110 210g 2/2 prepreg koolstofvezel, met enkele gelokaliseerde gebieden voorzien van een tweede laag om de sterkte waar nodig te vergroten. De vacuümzakmaterialen zijn R210 ongeperforeerde lossingsfolie, BR180 ademdoek, VB160 vacuümzakfolie en ST150 afdichtingstape.

Prepreg Verwerkingsapparatuur

Voor het vacuümzakken en het vacuüm vasthouden tijdens het uitharden gebruikten we de EC4 composiet vacuümpomp, en het temperatuurgecontroleerde uitharden gebeurde in onze OV301 benchtop composiet uithardingsoven.

PROJECTSPECIFICATIE

1. Maak de print

Het onderdeel moet worden gemodelleerd inclusief de flensbarrières en geprint in PLA. Hoewel u de meest geschikte instelling voor uw printer moet bepalen, kunnen de printinstellingen over het algemeen worden ingesteld op een sneller 'concept' printprofiel met een grotere laagdikte van 0.2mm, aangezien laagscheidingen bij deze resolutie gemakkelijk zullen worden bedekt door de volgende epoxycoating. De wanddikte is typisch ingesteld op 0.8mm met een 20% vulling. Als uw project hogere nauwkeurigheid vereist, kan een hogere resolutie worden gekozen.

Hoewel niet vereist in veel projecten, moet voor meer dimensioneel kritische toepassingen het oppervlak van het onderdeel met ongeveer 0.25mm worden verschoven om rekening te houden met de dikte van de epoxycoating.

Patronen die groter zijn dan het printvolume kunnen in secties worden geprint en vervolgens met een geschikte lijm aan elkaar worden gehecht; voor PLA zijn zowel cyanoacrylaat (secondelijm) als epoxy lijmen zeer effectief.

2. Het patroon gladmaken en opruwen

Om een glad en afgedicht oppervlak te verkrijgen, moet het model worden gecoat met epoxy. Zonder deze coating zou het model moeilijk uit een mal te verwijderen zijn en zou de oppervlakteafwerking van de mal de minder dan perfecte oppervlakte van de 3D-print vertonen. Om het model voor te bereiden op de coating, moet het eerst worden geschuurd met schuurpapier met korrel 240. Dit dient twee doelen: ten eerste verwijdert het eventuele hoge punten of oneffenheden die door de 3D-printer zijn achtergelaten, en ten tweede zorgt het voor een goede hechting voor de epoxycoating.

3. Breng XCR Epoxy Coating Hars aan op de 3D-print

Het model kan nu worden gecoat met de XCR coatinghars; doorgaans heeft u ongeveer 300 gram per vierkante meter nodig voor elke aangebrachte laag. In de praktijk zult u voor kleine modellen meer moeten mengen om rekening te houden met verspilling in de mengbekers en kwast. De harder moet aan de hars worden toegevoegd in de exacte verhouding van 100:35, zo nauwkeurig mogelijk. Voor kleine hoeveelheden hars zullen weegschalen met een nauwkeurigheid van 1/10 gram helpen. Het is een goede gewoonte om de hars in één beker te mengen, vervolgens over te brengen naar een tweede beker en opnieuw te mengen om ervoor te zorgen dat er geen ongemengde hars achterblijft.

De hars mag niet worden gespoten. De aanbrengmethode is om een dunne en gelijkmatige laag gestaag over het oppervlak te kwasten met een methode die lijkt op die van glansverf. Er moet op worden gelet dat het oppervlak niet te vol wordt geladen, omdat dit zal leiden tot zakkers in de coating. Na het aanbrengen van de laag moet deze na enkele minuten worden gecontroleerd op zakkers. Eventuele overtollige hars moet vervolgens met een kwast worden verwijderd.

Voor de meeste patronen zijn 2 lagen hars nodig; deze tweede laag moet worden aangebracht wanneer de eerste de B-fase heeft bereikt; voor XCR is dit doorgaans 3 uur, maar dit varieert afhankelijk van de kamertemperatuur. Om te bepalen of de hars het juiste stadium heeft bereikt, moet het plakkerig aanvoelen aan een gehandschoende vinger, maar geen residu achterlaten; op dit punt kan de tweede laag worden gemengd en aangebracht zoals de eerste.

De hars moet nu volledig uitharden, wat afhankelijk van de temperatuur 12-24 uur zal duren.

LET OP: laat de gemengde XCR hars niet op de bodem van de mengbeker staan als deze dieper is dan 5mm, dit kan een thermische runaway veroorzaken die mogelijk gevaarlijk is. Overtollige hars moet in een bak worden gegoten om het oppervlak te vergroten en/of de container moet naar een veilige buitenlocatie worden verplaatst in geval van oververhitting.

4. Vlakken en polijsten van de XCR coating

Hoewel het mogelijk zou zijn om lossingsmiddel aan te brengen en direct een mal te maken van de XCR zoals achtergelaten door de kwastcoating, is het vlakken en polijsten van het oppervlak over het algemeen vereist om een precieze afwerking te bereiken.

Het vlakproces moet beginnen met de fijnste korrel schuurpapier die kan worden gebruikt om het oppervlak snel te vlakken; dit is een kwestie van inschatting, maar over het algemeen zal dit 400 of 800 grit nat en droog zijn. Dit kan het beste nat worden gedaan om te voorkomen dat het schuurpapier verstopt raakt, en de korrels moeten worden doorgewerkt tot minimaal 1200 grit. De complex gebogen gebieden worden alleen met het schuurpapier gedaan, en voor de vlakke gebieden en enkelvoudige krommingen wordt het om een blok gewikkeld om een perfect vlak oppervlak te behouden. Telkens wanneer u overgaat naar een fijnere korrel schuurmiddel, is het belangrijk om het patroon schoon te maken en het water te verversen, omdat dit ervoor zorgt dat u niet simpelweg deeltjes van de vorige korrel rondwrijft en krassen veroorzaakt.

Vanaf de 1200grit (of fijner) kunnen we doorgaan met de uiteindelijke polijstbeurt. Hiervoor gebruiken we de NW1 polijstpasta, die specifiek is ontworpen voor composietharsen. Tenzij uw model erg klein is, kan dit het beste worden gedaan met een schuimpad op een polijstmachine, maar als u het doorzettingsvermogen heeft, is het mogelijk om het volledig met de hand te doen.

In tegenstelling tot veel pasta's heeft de NW1 geen water nodig en droogt hij niet snel uit. Deze specifieke pasta is zelfafnemend, dus hoe meer u ermee werkt, hoe fijner het wordt, en zou u in één stap naar een volledige spiegelglans moeten kunnen brengen. Eenmaal gepolijst kan het laatste residu van de pasta worden weggeveegd met een microvezeldoek, wat een spiegelachtige glans op uw afgewerkte model zou moeten onthullen.

5. Voorzien van lossingsmiddel

Voordat de mal wordt gemaakt, moet het model worden voorzien van lossingsmiddel om te voorkomen dat het model en de mal aan elkaar hechten. De meeste composiet lossingssystemen, zoals wax en PVA, kunnen worden gebruikt, maar wij raden het gebruik aan van het zeer betrouwbare chemische lossingsmiddel Easylease, dat in dit en de meeste van onze andere projecten wordt gebruikt.

Het reinigen van het model en het aanbrengen van het lossingsmiddel moeten in een goed geventileerde ruimte worden uitgevoerd. Na het reinigen van het modeloppervlak brengt u de Easy-Lease™ Chemisch Lossingsmiddel in een dunne film aan over het oppervlak van de mal met behulp van een klein stukje pluisvrije doek.

Zodra de film begint te verdampen (5-30 seconden), gebruikt u een tweede stuk doek lichtjes in een cirkelvormige beweging om het overtollige materiaal te verwijderen en de film gelijkmatig te verdelen.

Breng op een nieuw model minimaal 6 lagen aan met een minimum van 15 minuten tussen elke applicatie. Laat de laatste laag minimaal 1 uur staan voordat u de mal lamineert. Het is belangrijk om pluisvrije oplosmiddeldoekjes te gebruiken, omdat normaal tissuepapier kan worden aangetast door het oplosmiddel en vlekken kan achterlaten. Het is ook belangrijk om voor elke laag een nieuw stuk doek te gebruiken, zodat u het lossingsmiddel niet verontreinigt met gedeeltelijk uitgehard materiaal van de vorige doek.

6. Gebruik het afgewerkte model om de mal te maken

In dit project gebruiken we de hoge temperatuurversie van ons epoxy matrijzenbouwsysteem, dat bestaat uit de EG160 gelcoat en de EMP160 matrijzenbouw pasta. Modellen die met deze techniek zijn gemaakt, kunnen echter worden gebruikt om mallen te maken met elk conventioneel matrijzenbouwproces met uitharding bij omgevingstemperatuur, dus raadpleeg de technische informatie die relevant is voor het door u gekozen matrijzenbouwproces.

Het aanbrengen van de gelcoat: De EG160 Epoxy Tooling Gelcoat wordt zorgvuldig en volledig gemengd volgens de instructies. In deze handleiding zullen we 'dubbel-gellen', waarbij de gelcoat in twee gelijkmatige lagen wordt aangebracht.

De eerste laag gelcoat wordt grondig gemengd en direct op het voorbereide model aangebracht met een dikte van ongeveer 500g per vierkante meter, of ongeveer 0.5mm.

De eerste laag wordt vervolgens uitgehard tot de 'B-fase', waarin het stevig maar nog steeds kleverig is. De exacte timing hiervan zal variëren afhankelijk van de temperatuur, maar bij 20°C zal dit ongeveer 5 uur zijn.

Zodra de eerste laag is uitgehard tot het B-stadium, wordt een tweede laag gelcoat aangebracht. De tweede laag wordt net als de eerste gemengd en aangebracht, met als doel de gelcoat zo glad en gelijkmatig mogelijk te houden. Deze tweede laag gelcoat mag nu ook uitharden tot het B-stadium.

Zodra de tweede laag gelcoat is uitgehard tot de B-fase, kan de hoofdversterking voor de mal worden aangebracht. Het is erg belangrijk om de gelcoat niet verder dan de B-fase te laten uitharden, anders wordt deze te hard en droog en zal de lamineerpasta er niet goed aan kunnen hechten. In het geval van het hoge temperatuursysteem raden we ten zeerste aan om direct voorafgaand aan de matrijzenbouw pasta een dunne laag EG160 gel aan te brengen als een 'koppelingslaag' die de hechting van het grensvlak zal bevorderen.

EMP160 is een lamineerpasta op basis van epoxyhars. De pasta bevat hars, vulstof en gehakte glasvezelstrengen voor versterking en kan dus op zichzelf worden gebruikt als de hoofdversterking voor de mal. Het voordeel van een lamineerpasta is dat het fijne, pasta-achtige materiaal zeer gemakkelijk in hoeken en details te verwerken is, waardoor het risico op luchtsluitsels wordt verminderd en een snelle en betrouwbare manier wordt geboden om een op epoxy gebaseerde mal te versterken.

EMP160 wordt grondig gemengd volgens de instructies en vervolgens direct aangebracht op de natte koppelingslaag van EG160 gelcoat met een dikte van ongeveer 10mm voordat het volledig wordt uitgehard. Er moet voor worden gezorgd dat er geen lucht onder de versterking wordt ingesloten; over het algemeen is het het beste om het oppervlak met kleinere hoeveelheden te 'betegelen'.

EG/EL/EMP160 kan in 24 uur bij 25°C worden uitgehard tot een ontvormbare staat, maar in dit stadium kan het bros zijn en gevoelig voor scheurvorming tijdens het ontvormen van complexere malvormen. Daarom wordt in de meeste gevallen aanbevolen de initiële uitharding bij 40°C uit te voeren (waarbij de uithardingstijd kan worden verkort tot 12 uur). Het uitvoeren van de initiële uitharding bij 40°C is laag genoeg om vervorming van het patroon te voorkomen, terwijl de hars toch wordt uitgehard tot een voldoende niet-broze staat om zonder risico op beschadiging te ontvormen.

Aanbevolen: 12 uur bij 40°C

Alternatief: 24 uur (min) bij 25°C - Waarschuwing: Hars zal zeer bros zijn vóór de post-harding

7. Scheid de mal van het patroon en bereid deze voor gebruik

Nadat de mal volledig is uitgehard, kan deze van het patroon worden verwijderd; het verwijderen van overtollig materiaal van de omtrek zal vaak helpen bij het lossen. Plastic wiggen kunnen vervolgens worden gebruikt om de mal voorzichtig van het patroon te scheiden.

In het geval van deze hogetemperatuurmal moeten we nu een na-uitharding op de mal uitvoeren; dit omvat een geleidelijke temperatuurverhoging tot de gebruikstemperatuur om de mal te conditioneren. Informatie over dit uithardingsprofiel is te vinden in het productinformatieblad. Voor mallen die bij omgevingstemperatuur worden gebruikt, is deze stap normaal gesproken niet nodig.

Voorafgaand aan gebruik wordt de mal vervolgens voorzien van Easylease lossingsmiddel op dezelfde manier als het model werd voorzien.

8. Het onderdeel lamineren

Er zijn veel processen die u kunt kiezen om uw uiteindelijke component te creëren, voor dit specifieke project hebben we ervoor gekozen om het onderdeel te maken met behulp van een out-of-autoclave prepreg proces dat een vacuüm en een oven vereist. Raadpleeg onze andere handleidingen als u informatie wilt over de verschillende verwerkingsopties.

Deze onderdelen moeten worden gemaakt met een extreem dun (0.25mm) laminaat dat bestaat uit slechts 1 laag van 210g XC110 prepreg koolstof. Het daadwerkelijke hanteren van de prepreg is relatief eenvoudig, echter, er moet grote zorg worden besteed aan het correct plaatsen van het materiaal in de mal. Werk over het algemeen vanuit het laagste middelpunt en werk systematisch naar buiten, zodat u geen bruggen vormt over hoeken of details.

Lamineergereedschappen, zogenaamde 'dibbers', kunnen hier worden gebruikt om de prepreg in de mal te drukken. Deze gereedschappen kunnen met de hand worden gemaakt, kant-en-klaar worden gekocht of door de randen van andere gereedschappen te gebruiken, bijv. het handvat van een schaar. Nogmaals, het is essentieel om ervoor te zorgen dat er geen bruggen of holtes zijn. Het aanbrengen van andere stukken rond scherpe hoeken of details kan leiden tot kreukvorming van het materiaal of het loslaten ervan. In deze gebieden kunnen composietscharen worden gebruikt om kleine inkepingen te maken, zodat het materiaal kan overlappen en zich aan de mal kan aanpassen.

9. Het onderdeel vacuümzakken

Aangezien deze onderdelen slechts 1-laags dik zijn, zijn de typische 'de-bulking'-processen die normaal gesproken worden gebruikt bij prepreg-lamineren niet vereist; in plaats daarvan kan het onderdeel direct in de uiteindelijke vacuümzak worden geplaatst, klaar voor uitharding. Dit begint met het aanbrengen van een niet-geperforeerde lossingsfolie op de prepreg. Het is essentieel dat deze laag, net als het laminaat zelf, zorgvuldig en zonder bruggen op het maloppervlak wordt gedrukt. Eenmaal op het maloppervlak, wrijf met een doek om de lossingsfolie stevig op het materiaal te drukken. U kunt flash release tape gebruiken om de folie indien nodig op zijn plaats te houden.

Voor een onderdeel van dit formaat is het alleen nodig om ademdoek aan de onderzijde en rand van het onderdeel te hebben om een luchtpad te creëren. Het ontbreken van ademdoek op het materiaaloppervlak helpt juist bij complexe vormen, omdat het ademdoek de vacuümzak niet hindert bij het bereiken van de krappe hoeken en details.

De zak die wordt gemaakt, is een envelopzak waarbij de mal direct in de zak wordt geplaatst. Dit is gebruikelijk bij de productie van kleinere prepreg-onderdelen, aangezien het perfect mogelijk is om meerdere kleine onderdelen in één grote vacuümzak te plaatsen en ze allemaal samen uit te harden. De doorvoerconnector wordt op een hoek op de breather geplaatst om een continue luchtstroom te garanderen.

Begin met het trekken van slechts een gedeeltelijk vacuüm, onderbreek het trekken indien nodig om de vacuümfolie te positioneren en te verplaatsen. In dit stadium is het cruciaal om de folie in alle hoeken en uitsparingen van de mal te krijgen. Gebruik vouwen in de folie om dit te bereiken; naarmate het vacuüm toeneemt, wordt de overtollige folie in de vouw de hoek ingetrokken, waardoor overbrugging van de folie wordt voorkomen. Zodra u tevreden bent dat de zak correct is gepositioneerd, kan een volledig vacuüm worden getrokken. Zodra een volledig vacuüm is getrokken, voert u gedurende ten minste 10 minuten een lektest uit.

10. Hard de prepreg uit in de oven

Nadat de zak is aangetrokken en succesvol op lekken is getest, kan deze nu in de oven worden geplaatst om uit te harden. Plaats de zak voorzichtig in de oven en zorg ervoor dat de zak nergens aan kan haken of vast kan komen te zitten, wat een lek zou veroorzaken. Sluit de vacuümleiding in de oven aan en verbind de pomp met de opstelling buiten. U kunt nu de pomp laten draaien, waardoor de zak gedurende het hele uithardingsproces onder volledig vacuüm blijft.

Sluit de ovendeuren, schakel de oven in en programmeer de cyclus die u wilt gebruiken. Onze OV301 oven heeft een eenvoudige touchscreen-interface die snel programmeren mogelijk maakt; al onze standaard uithardingscycli zijn vanuit de fabriek voorgeprogrammeerd.

11. Het afgewerkte onderdeel ontmallen

Zodra de uithardingscyclus in de oven is voltooid, laat u het onderdeel volledig afkoelen tot kamertemperatuur voordat u probeert te ontmallen. Als u dit niet doet, kunnen oppervlaktedefecten en doordrukken ontstaan, wat het cosmetische oppervlak van het onderdeel ruïneert. Eenmaal afgekoeld, verwijdert u het onderdeel uit de oven en verwijdert u de vacuümfolie en ontluchter. De lossingsfolie moet gemakkelijk loskomen. Gebruik vervolgens ontmalwiggen of andere puntige voorwerpen, waarbij u voorzichtig bent om krassen op de mal te voorkomen, en wrik de randen van het onderdeel voorzichtig van de mal. Mogelijk moet u systematisch rond de mal werken om het onderdeel gelijkmatig van de mal te tillen totdat het loskomt.

Het gedemouleerde onderdeel hoeft dan alleen nog maar te worden bijgesneden en afgewerkt met een geschikt roterend snijgereedschap en hardmetalen schuurmiddelen en -papier om het onderdeel een strakke en mooie rand te geven. Het afgewerkte koolstofvezel onderdeel kan nu in gebruik worden genomen.

DISCUSSIE (4)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

COMPONENTMATERIALEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

GEREEDSCHAP & APPARATUUR

DISCUSSIE (4)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.