Hulp of advies nodig?+44 (0)1782 454499

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

HARS & PIGMENTEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

VERSTERKINGEN

KLANTEN GALERIJ

Een RTM Mal en Koolstof Snelheidsvorm Creëren

Matthieu wilde graag experimenteren met het RTM-proces op een kleiner/hobby niveau om RTM-onderdelen met een goede afwerking aan beide zijden te creëren. Daarom besloot hij het proces te testen en een mal te fabriceren om een koolstofvezel speed shape als teststuk te maken.

De eerste stap was het voorbereiden van een oude vormmal om te gebruiken als model voor de ondermal. De vormmal werd bijgesneden en glad geschuurd voordat deze werd gecoat met Pattern Coat Primer. Dit gaf een gemakkelijk te vormen oppervlak om het profiel op de vereiste standaard te brengen. Het model werd vervolgens gepolijst tot een goede glansgraad.

Vervolgens werd een grote maldoos gemaakt van met formica bedekt hout en het patroon centraal daarin gemonteerd. De randen werden geprofileerd en afgerond om een gemakkelijke lossing van de afgewerkte mal te garanderen. Het patroon werd vervolgens voorzien van een lossingslaag met behulp van de CR1 Easy-Lease Release Agent.

De ondermatrijs werd vervolgens gemaakt met behulp van het Uni-Mould Matrijsmaaksysteem op de conventionele manier, beginnend met de UG1 tooling gelcoat, UC1 Coupling Coat en de versterking met de UT1 Tooling Hars. Nadat de matrijs was uitgehard, werd de matrijskist verwijderd en het model ontkist.

Om een vlak oppervlak te creëren en het centrale deel te laten zakken om de benodigde uitsparing voor het proces te maken, werd GlassCast 50 gegoten om de hoogte van de flens te verhogen en een zeer vlak en egaal oppervlak te creëren. Hiervoor was een nieuwe maldoos aan de binnen- en buitenkant nodig om het te vullen gebied af te scheiden. Het oppervlak werd geschikt gereinigd en opgeruwd voor hechting, en de hars werd zwart gepigmenteerd vóór het gieten.

Eenmaal uitgehard werden eventuele kleine defecten van het maloppervlak verwijderd. Er werd een epoxypasta gemaakt en gebruikt om de scherpe hoek in het verzonken deel van de ondermal op te vullen. De mal werd vervolgens langs de randen en eventuele onvolmaakte gebieden geschuurd en gevlakt, alvorens te worden gepolijst tot een hoge glansgraad.

In dit stadium is de mal klaar voor gebruik voor een standaard infusie. De reden hiervoor is dat om de bovenste mal te creëren, we een offset nodig hebben om een holte te laten voor de vezel en hars tijdens het RTM-proces. Het infuseren van een onderdeel met de juiste dikte betekent dat we een model hebben dat kan worden gebruikt om die offset te creëren voor het maken van de bovenste mal.

De infusie is geheel conventioneel, met gebruik van koolstofvezel en IN2 Infusie Epoxyhars. Voor complexe vormen zoals deze is een handige truc om het originele patroon te gebruiken om de stoflagen en de vacuümzakstapel in de malvorm te drukken en te vormen. Dit maakt het opbouwen van de mal sneller en gemakkelijker. Zodra de infusie is voltooid en het onderdeel is uitgehard, wordt het ontkist en wordt de mal schoongemaakt voor later gebruik.

De onderzijde van het geïnfuseerde onderdeel wordt vervolgens vlak geschuurd voordat de Pattern Coat Primer wordt aangebracht. Het oppervlak wordt vervolgens perfect glad geschuurd voordat het tot hoogglans wordt gepolijst. Dit onderdeel is dan klaar om te worden gebruikt als patroon om de benodigde offset voor de Topmal te creëren. Het wordt teruggeplaatst in de Ondermal en vervolgens worden er enkele waxstrips rond de rand toegevoegd om af te dichten en verdere offset te creëren voor de harskanalen. De gehele ondermal en het patroon worden vervolgens voorzien van een lossingslaag, klaar om er een mal van te nemen.

Het middelste deel van de mal wordt afgeplakt en vervolgens bespoten met de GCX Clear Polyester Gelcoat. Dit zorgt ervoor dat dit deel van de mal semi-transparant is, zodat voor de uiteindelijke RTM de harsstroom kan worden gemonitord. Dit wordt vervolgens ondersteund met heldere polyesterhars en wapening. Er wordt zorgvuldig te werk gegaan om krimp te minimaliseren door slechts enkele lagen tegelijk aan te brengen. Het maldeel wordt vervolgens uitgehard, ontmold en op vorm getrimd.

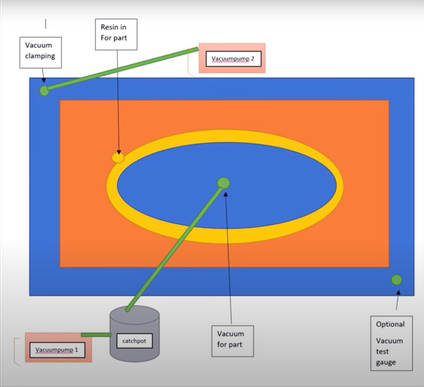

Een afdichtingsplaat wordt vervolgens vervaardigd met behulp van rubberen afdichtingen en aluminium plaat. Deze zorgt voor de buitenste afdichting om de 2 delen van de mal samen te vacuümeren en de binnenste afdichting om de malholte voor de RTM zelf te vacuümeren. Deze afdichtingsplaat wordt vervolgens op zijn plaats gelegd en vacuümgetrokken. Vervolgens wordt er verder gelamineerd over de plaat en flenzen van het middendeel om er één geheel van te maken. Na uitharding wordt het ontmold en schoongemaakt. De hars in- en uitlijnen worden vervolgens aan de mal toegevoegd door ze op hun plaats te lamineren en er na uitharding doorheen te boren. De mal wordt vervolgens gereinigd en voorzien van een lossingslaag, klaar om de RTM-infusie te proberen.

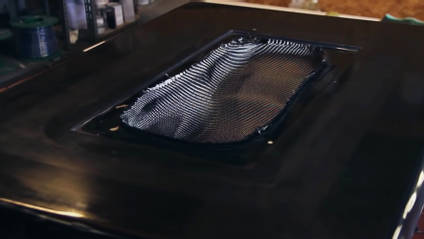

Op dit punt is het eerste onderdeel klaar om gemaakt te worden. Het carbon wordt op het model gelegd en vervolgens gebruikt om het in de mal te plaatsen. Er werd zorgvuldig gesneden om de randen van de stof dicht bij de rand van de matrijsopening te houden. Het bovenste deel van de mal werd vervolgens met kit, die volledig mocht uitharden, aan de onderste mal afgedicht. Op dit punt werd een vacuümpomp aangesloten op de buitenste afdichting om deze naar beneden te trekken, en een opvangpot en pomp aan de harsuitlaat bevestigd om de rest van de mal onder vacuüm te trekken.

De hars wordt vervolgens gemengd en vanuit de harstoevoerleiding in de mal geïnfuseerd. Het semi-transparante karakter van de bovenste mal maakte het mogelijk om de voortgang van de hars door de mal te volgen. De hars stroomt langzamer dan bij een conventionele infusie, dus het is belangrijk om een exotherme reactie in de toevoerbeker te voorkomen. Zodra de hars volledig was geïnfuseerd, werden de harsleidingen afgeklemd en mocht het onderdeel uitharden.

Na aanvankelijke moeilijkheden bij het verwijderen van de afdichtingen (ontwerp zal worden herzien voor toekomstig gebruik), was het ontmallen van het afgewerkte koolstofdeel eenvoudig en kwam het deel er vlekkeloos uit. Enkele procesrevisies zullen worden uitgevoerd voor toekomstige projecten, gebruikmakend van de hier opgedane kennis.

Tot slot werden de geïnfuseerde en RTM-onderdelen gewogen en vervolgens werden er berekeningen uitgevoerd om de vezel-harsverhouding te bepalen, die voor het geïnfuseerde onderdeel uitkwam op 60:40 en voor het RTM-onderdeel op 50:50 voor de ongetrimde onderdelen.

OVER MAT2 COMPOSITES

Matthieu Libeert is een gepassioneerde koolstofvezel bewerker en maker, Industrieel Productontwerper en YouTuber, gevestigd in België.

Mat voert een breed scala aan composietprojecten uit die hij documenteert en waarover hij tutorials maakt op zijn YouTube-kanaal Mat2COMPOSITES, waarbij koolstofvezel, het maken van mallen, werken met siliconen en gietharsen, 3D-printen en meer aan bod komen.

CONTACTINFORMATIE

| Website | www.mat2composites.com |

|---|

| YouTube | www.youtube.com/matthieulibeert |

|---|

| @matthieulibeert |

| www.facebook.com/MAT2COMPOSITES |

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

HARS & PIGMENTEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

VERSTERKINGEN

OVER MAT2 COMPOSITES

Matthieu Libeert is een gepassioneerde koolstofvezel bewerker en maker, Industrieel Productontwerper en YouTuber, gevestigd in België.

Mat voert een breed scala aan composietprojecten uit die hij documenteert en waarover hij tutorials maakt op zijn YouTube-kanaal Mat2COMPOSITES, waarbij koolstofvezel, het maken van mallen, werken met siliconen en gietharsen, 3D-printen en meer aan bod komen.

CONTACTINFORMATIE

| Website | www.mat2composites.com |

|---|

| YouTube | www.youtube.com/matthieulibeert |

|---|

| @matthieulibeert |

| www.facebook.com/MAT2COMPOSITES |

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.