Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 1 van een 3-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MALLEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

VIDEO-HANDLEIDING

Praktische CAD-Technieken voor het Ontwerpen van Samengestelde Patronen en Matrijzen

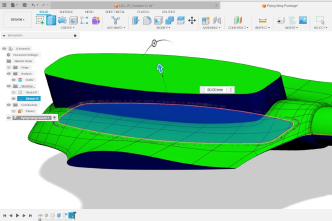

Diepgaande videohandleiding van Easy Composites over de ontwerpprincipes en praktische CAD-technieken die nodig zijn bij het voorbereiden van 3D-modellen voor CNC-bewerking tot composietpatronen. De tutorial gebruikt Autodesk Fusion 360, hoewel de tools en processen generiek zijn en in gelijke mate van toepassing zouden zijn op elk ander technisch CAD-pakket zoals Catia, Solidworks of Onshape.

De tutorial begint met de meer basale stappen: het controleren van lossingshoeken, het toevoegen van trimtoeslag, het sluiten van openingen, het creëren van flenzen en het voorbereiden van het basismateriaal.

De tweede helft van de tutorial behandelt een complexere 'deelbare mal' en bespreekt het proces van het gebruik van trekhoekanalyse om de optimale scheidingslijn te creëren, evenals het ontwerpen van functies zoals klembussen voor deelbare mallen.

INTRODUCTIE

Introductie

In deze tutorial komen twee onderdelen aan bod: een enkele motorkap en een complexere UAV-romp. De motorkap stelt ons in staat de basisfuncties te beschrijven die nodig zijn voor een composietmodel/mal en hoe we deze met CAD kunnen creëren. De UAV-romp bouwt voort op die basisvaardigheden en past deze toe op een gesplitste mal, inclusief de extra overwegingen die dit met zich meebrengt – waaronder overwegingen bij het creëren van de gesplitste mal en ook het gebruik van inzetstukken en andere kenmerken.

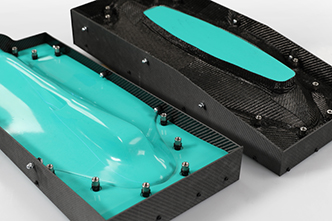

Bij dit eerste onderdeel hebben we het in de mal geplaatst om de kenmerken van de mal te benadrukken die u niet op het onderdeel kunt zien. Ten eerste omvat dit open gebieden die zijn afgedicht. Vervolgens ziet u een lichte verlenging op het onderdeel, de "Trimtoeslag" genoemd, die ervoor zorgt dat het onderdeel iets groter kan worden gemaakt, zodat het nauwkeurig kan worden bijgesneden. Het belangrijkste verschil is de toevoeging van de malflenzen die zowel helpen bij het loslaten van het onderdeel als de mal verstevigen - vooral als er een retour wordt toegevoegd.

Het tweede deel, de romp, maakt gebruik van een complexere deelbare mal met een vloeiende scheidingslijn. Het gebruik van inzetstukken wordt benut om de twee malhelften nauwkeurig uit te lijnen en aan elkaar te bouten. De aard van het vleugelwortelgebied vereist het gebruik van verticale flenzen en daarmee de noodzaak van losse bekisting vanwege het ontbreken van een trekhoek.

De modellen zijn geproduceerd met behulp van onze EB700 Hoge Temperatuur Tooling Board, gesneden met een 3-assige CNC-machine en vervolgens afgewerkt en verzegeld met onze S120 Geavanceerde Plaatafdichting.De mallen zelf zijn vervaardigd met behulp van onze XT135 Tooling Pre-pregs en de uiteindelijke onderdelen met behulp van onze XC110 Out of Autoclave Pre-pregs.

OVERZICHT TUTORIAL

1. CAD-Pakketten en Functies

Dit is geen specifieke CAD-tutorial en richt zich meer op het gebruik ervan voor composieten, dus enige basiskennis van CAD wordt verondersteld. Voor de meeste pakketten zijn er instructievideo's en handleidingen beschikbaar die nuttig kunnen zijn als u helemaal opnieuw begint met het leren van de basisprincipes. Voor deze tutorial gebruiken we het Fusion 360-pakket, maar zelfs als u andere pakketten gebruikt, zijn vaak vergelijkbare functionele tools beschikbaar, wat betekent dat u dezelfde workflow en eindresultaten kunt genereren.

Het is de moeite waard op te merken dat veel CAD-pakketten add-on functies en tools kunnen hebben voor het maken van mallen en het creëren van deelnaadlijnen. De meeste van deze tools zijn echter ontworpen en georiënteerd op spuitgietgereedschappen, wat betekent dat hun bruikbaarheid voor composiettoepassingen beperkt kan zijn. Als deze tools echter voor u beschikbaar zijn, kan het de moeite waard zijn ermee te experimenteren om inzichten en mogelijke snelkoppelingen te verkrijgen die voor uw toepassing kunnen werken.

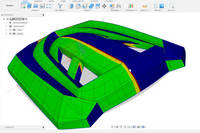

2. Trekhoekanalyse

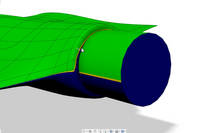

Om lossingsproblemen te voorkomen, is het belangrijk om rekening te houden met en te zorgen voor een geschikte trekhoek op de mal. Om dit in CAD te controleren, gebruiken we een Trekhoekanalyse-tool die het model analyseert en gebieden weergeeft die mogelijk zorgwekkend zijn. De tool wordt gebruikt in de richting waarin het onderdeel uit de mal wordt gelost, in dit geval meestal de Z-as.

Idealiter werkt voor de meeste composiettoepassingen een lossingshoek van meer dan 3 graden goed. Voor dit onderdeel zijn de instellingen ingesteld op 0,5 graden met een tolerantie van 2,5 graden. De tool zal probleemgebieden rood markeren, minder ideale gebieden geel en veilige gebieden groen.

In dit geval is de vorm van het model zodanig dat er geen problemen zijn met de loslaathelling, aangezien de loslaathelling rondom royaal is. Het is de moeite waard op te merken dat de oriëntatie van het onderdeel niet waterpas is, dus het is de moeite waard om dat in dit stadium te corrigeren, aangezien dit zal helpen om materiaalverspilling en bewerkingstijd te verminderen bij het bewerken van de patronen.

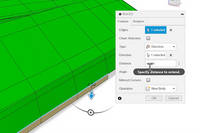

3. Trimtoeslag Creëren

Het eerste kenmerk dat moet worden gecreëerd, is een trimtoeslag. Het model heeft de exacte grootte van het afgewerkte onderdeel. Het toevoegen van een trimtoeslag stelt de vezel in staat om voorbij de rand van het onderdeel uit te steken, zodat bij het trimmen de koolstof nauwkeurig tot de ontworpen rand kan worden gesneden. Dit wordt normaal gesproken gedaan met dezelfde tangentialiteit als het onderdeel, zodat de stof niet over scherpe hoeken hoeft te buigen.

Om dit kenmerk te creëren, wordt de rand van het onderdeel geselecteerd en vervolgens een geruld oppervlak gecreëerd, waarbij het type wordt ingesteld op richting en de Z-as voor de richting van het kenmerk. In dit geval is 5mm ingesteld als de trimtoeslag. Doorgaans is 5-10mm voldoende voor de meeste pre-preg toepassingen. Voor harsinfusie heeft u mogelijk een grotere trimtoeslag nodig. Het kenmerk heeft vervolgens aan beide zijden een aanschuining van 5 graden gekregen om het lossen van het onderdeel uit de mal te vergemakkelijken en om een lichte aftekenlijn op het onderdeel achter te laten, die een zichtbare lijn biedt om langs te trimmen.

4. Mallenflenzen Maken

Bij een bijna vlak onderdeel zoals dit zou u de trimtoeslag kunnen verlagen tot een vlak vlak om flenzen te creëren. Dit is echter niet ideaal voor alle situaties, dus kan de volgende workflow worden gebruikt.

Om de flenzen te creëren, worden de randen aan één zijde geselecteerd en wordt een geruld oppervlak gecreëerd dat naar buiten loopt. De richting moet worden geselecteerd, evenals het vlak om het kenmerk te definiëren. De individuele randen worden vervolgens geselecteerd. Aangezien dit onderdeel symmetrie heeft, hoeft slechts één zijde te worden geselecteerd, aangezien de flenzen later kunnen worden gespiegeld.

Dit wordt herhaald voor de achterrand en zijkant, waarna de hoeken worden gesloten. Dit gebeurt door een veegbeweging van dit randprofiel langs de loodrechte rand toe te passen. De flenzen kunnen vervolgens worden gespiegeld naar de andere zijde van het gereedschap.

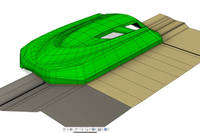

5. Op maat Snijden

Om het model af te werken, zijn er nog maar een paar stappen nodig. Ten eerste kunnen eventuele gaten in het onderdeelvlak worden gevuld met de patch-tool. Vervolgens kunnen de verschillende kenmerken aan elkaar worden gehecht om één geheel te vormen. Daarna wordt een schets gebruikt om de terugslag op de flens te creëren en de split body-tool gebruikt om het overtollige te verwijderen. Nu wordt een geleide rand gecreëerd met behulp van deze omtrek om de terugslag te maken en wordt een hoek van 5 graden gebruikt. Zodra dit is gemaakt, zijn alle kenmerken voltooid en kunnen de oppervlakken opnieuw aan elkaar worden gehecht.

Het basismateriaal wordt vervolgens ingetekend en krijgt een afmeting die aan de zijkanten minstens 10mm en aan de onderkant 5mm groter is. Het basismateriaal wordt vervolgens gesplitst met behulp van de hierboven gecreëerde oppervlakken. De ongewenste zijde kan worden verborgen en vervolgens worden er royale afrondingen in de hoeken gemaakt en de terugkerende rand verlengd voor betere bewerkingstoegang. Het werk aan dit model is nu voltooid en de gereedschapsbanen kunnen worden gegenereerd en het model kan CNC-gefreesd worden.

6. Deelnaad en Vlakken van de Tweedelige Mal

De complexiteit van dit rompmodeel betekent dat we een gesplitste mal nodig hebben om het effectief te maken. De eerste functie die moet worden gecreëerd, is de openingflens waar de motor zou worden gemonteerd. Dit moet eerst gebeuren, aangezien het op de scheidingslijn van de gesplitste mal zal liggen. Eerst wordt een vlak gecreëerd met behulp van 3 punten in de opening, waarna een cirkel kan worden geschetst, vervolgens geselecteerd en gebruikt om de functie te extruderen.

Het model wordt vervolgens georiënteerd zodat de scheidingslijn kan worden geanalyseerd en gecreëerd. Het trekhoekanalyse-gereedschap kan dan worden gebruikt en het model geïnspecteerd om de beste scheidingslijn voor de mal te vinden. Waar er een krappe zone op de scheidingslijn is, kan de modelhoek worden aangepast om te zien of dat de situatie zou verbeteren. In dit geval lost het roteren van het model met 3.75 graden het probleem op en betekent dit dat de scheidingslijn kan worden gecreëerd zonder enig risico op ondersnijdingen die later problemen veroorzaken.

De volgende te creëren functie is de openingflens rond het verzonken luikgebied. Eerst wordt de schetstool gebruikt om de rand van de opening te markeren en vervolgens een offset om de sponning en wat trimtoeslag te creëren. De rand van deze offset kan vervolgens verticaal worden geëxtrudeerd met een lossingshoek van 5 graden om de openingflens af te werken.

Om de deellijn te tekenen, raden we aan dit handmatig te doen. Sommige CAD-pakketten kunnen de lijn voor u tekenen, maar vaak moet de gemaakte lijn worden aangepast, waardoor handmatig creëren vaak de snelste optie is door de deellijn nauwkeurig te volgen vanuit de trekhoekanalyse. Vervolgens wordt een oppervlak geëxtrudeerd vanuit dit getekende deellijnprofiel om de deelvlakken te creëren.

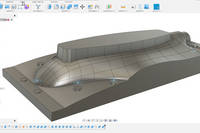

7. Snijden van Voorraadmateriaal

Nu willen we het basismateriaal modelleren dat we willen snijden. Allereerst schetsen we een rechthoek rond het model die gelijk loopt met de twee zijden (vanwege de bekisting) en een bepaalde afstand uitsteekt aan de andere zijden. Zodra die rechthoek is getekend, kunnen we deze gebruiken om het basismateriaal te extruderen en te creëren, net groot genoeg om het model volledig in te sluiten.

Het basismateriaal moet nu in twee helften worden gesplitst. Dit wordt gedaan door het 'split body'-gereedschap te gebruiken en het flensoppervlak als snijgereedschap in te zetten. Om de gereedschapsholtes te creëren, wordt het 'combine'-gereedschap gebruikt, waarbij het te snijden model en een van de basismaterialen worden geselecteerd. Dit wordt herhaald voor het andere basismateriaal en zodra dit voltooid is, is de volledige malholte nu gemodelleerd op het basismateriaal.

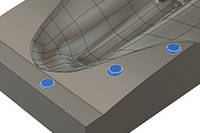

8. Uitlijning van Matrijzen met Klembussen

Om ervoor te zorgen dat beide helften van de mal tijdens gebruik correct uitgelijnd blijven, worden mal-klembussen gebruikt. Deze bestaan uit de metalen bus en een centreerpen. Ze werken door nauwkeurig op het model te worden geplaatst met behulp van een geboord gat. De bus kan vervolgens worden gelamineerd terwijl de mal wordt opgebouwd. Eenmaal uitgehard, kan de centreerpen worden verwijderd, waardoor een perfect uitgelijnde en slijtvaste boutlocatie voor maluitlijning overblijft.

Aangezien we een 3-assige CNC-machine gebruiken, worden de uitlijningsgaten verticaal geboord. Dit betekent dat een vlak loodrecht vlak onder de bus wordt geplaatst om een juiste uitlijning te garanderen. Dit ziet eruit als vlakke plateaus op alle schuine delen van de mal. Perfect vlakke gebieden hebben geen extra werk nodig.

9. Tekenen van de Bus Positioneringspads

Om de positioneringspads te tekenen, wordt eerst een schets gemaakt om de gaten voor de positioneringspennen te tekenen. In dit geval moeten de gaten een diameter van 6.1mm hebben. Dit is om een nauwsluitende pasvorm op de positioneerpennen mogelijk te maken bij het plaatsen ervan in het model. Afhankelijk van de pennen die u gebruikt, de bewerkingsstrategie en het materiaal, wilt u mogelijk experimenteren op wat restmateriaal om de optimale gatgrootte voor de beste pasvorm te vinden. In dit geval is 6.1mm de ideale maat gebleken. Vervolgens wordt een extra cirkel van 18mm geschetst, die zal worden gebruikt voor het vlakke positioneringsplateau zelf.

De plaatsing van de bussen hoeft niet zo precies te zijn en kan met de hand worden getekend. Doorgaans wilt u ze tussen 20 en 25mm van de rand van het maloppervlak plaatsen om ervoor te zorgen dat het oppervlak stevig wordt vastgeklemd. Een afstand van 75 tot 100mm tussen de bussen is prima voor een onderdeel als dit. Deze worden momenteel slechts aan één zijde getekend, aangezien ze in een later stadium kunnen worden gespiegeld.

Met behulp van de schets kunnen de pads worden geëxtrudeerd. De offset en hoogte kunnen worden aangepast om de totale grootte van de pad te minimaliseren, aangezien deze alleen groot genoeg hoeft te zijn om een vlak oppervlak te bieden. Een lostrekhoek van 30 graden wordt gebruikt om ervoor te zorgen dat ze niet vast komen te zitten in de mallen. De samenvoegfunctie wordt gebruikt om ze tot één geheel te maken. Dit wordt vervolgens herhaald voor de andere positioneringspads. Het werk wordt vervolgens gespiegeld om de andere pads aan de andere kant van dit gereedschap te creëren. De pads worden op de andere mal gecreëerd door de snijtool te gebruiken om de positioneringspads in de andere malhelft te snijden.

Nadat de pads op beide matrijshelften zijn gecreëerd, zijn deze maat op maat, wat afhankelijk van de bewerkingstoleranties tot interferentieproblemen kan leiden. Daarom wordt de push-pull tool gebruikt om een 0.5mm offset aan de vrouwelijke zijde te creëren, zodat er voldoende speling ontstaat.

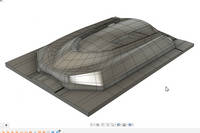

10. Het Patroon Maken

Tot nu toe is het model dat we hebben gemaakt van de mal zelf, dus het moet worden omgekeerd om de eigenlijke patronen te maken. Dit maakt gebruik van een vergelijkbaar proces voor het creëren van basismateriaal als voorheen. We kunnen door het model extruderen door de basis te selecteren en naar boven te extruderen. De combineer-tool wordt vervolgens gebruikt om het patroon uit het basismateriaal te snijden, waarbij de mal als snijgereedschap dient. Dit proces kan worden herhaald om de andere helft van het patroon te creëren.

De laatste stap is het creëren van de boringen voor de centreerpennen voor de mallen. Dit wordt gedaan door de vorige schets te gebruiken om de gaten in beide patroonhelften te extruderen. Daarmee zijn de patronen nu gecreëerd. Het is belangrijk op te merken dat deze specifieke patronen bekisting aan de rand zullen gebruiken om de terugslagflenzen van de mal te creëren. Deze kenmerken zouden in het patroon kunnen worden gefreesd, maar zonder een lossingshoek zou de mal zeer moeilijk te ontmallen zijn. De bekisting is eenvoudigweg een vlakke plaat koolstofvezel die aan de zijkant van het patroon is vastgeschroefd en eenvoudig kan worden losgeschroefd om het ontmallen van de mal te vergemakkelijken.

De ontwerpzijde van de patronen is nu voltooid en deze patroonmodellen kunnen worden gebruikt om de benodigde gereedschapspaden te creëren voor CNC-bewerking uit tooling board. Het voorraadblok kan vervolgens worden voorbereid, waarbij de blokken worden gesneden en aan elkaar worden gehecht voorafgaand aan de bewerking. Een patroon van dit formaat zal verschillende stappen vereisen om te snijden met behulp van verschillende gereedschappen. Het CNC-bewerkte patroon kan vervolgens met de hand worden afgewerkt en verzegeld voordat het wordt gebruikt om de mal te maken. In dit geval gebruiken we de XT135 Tooling pre-preg die op het patroon wordt gelegd, uitgehard, afgewerkt en vervolgens voorzien van een lossingslaag, waardoor de mallen klaar zijn voor gebruik.

DISCUSSIE (11)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Het staat bekend als een "Space mouse" en er zijn een paar verschillende modellen.

Kunststof spuitgieten is op dit niveau nog geen composietproces. Harsinfusie- en harstransfergietprocessen bestaan wel, hoewel ze enigszins verschillen in zowel benadering als techniek. Er is enige overlap met sommige composietprocessen; zo maakt infusie gebruik van vacuüm in een zak om hars in de mal te trekken. Gesmeed koolstofvezel is een compressiegietproces tussen 2 gereedschappen. Er is dus enige overlap op bepaalde gebieden, hoewel er geen spuitgieten is in de traditionele kunststofzin.

Het wordt vaak gebruikt voor toepassingen bij hoge temperaturen, zoals pre-preg. De thermische uitzetting van de mal is dan bijna identiek aan de uitzetting van de materialen die erin worden gebruikt, wat in sommige situaties voordelig kan zijn. Bewerkte mallen van tooling board hebben over het algemeen een beperkte levensduur en bewerkte gereedschappen van massief metaal kunnen erg duur zijn om te produceren, zowel qua materiaal als qua bewerkingskosten.

Bedankt voor uw opmerking. In dit geval, met dit model en Fusion, vonden we dat deze methode het beste werkte zonder geometrische problemen te veroorzaken of dat het gereedschap niet correct functioneerde. Andere modellen en andere CAD-pakketten werken mogelijk op een eenvoudigere manier.

Goede vraag, het hangt echt af van de geometrie van het model waarmee u werkt. Ik merk dat tangentiële oppervlakken vaak kunnen leiden tot slechte geometrie rond complexe randen, maar dat gezegd hebbende, probeer het eens en als de resultaten er goed uitzien, dan is het prima, er is geen exacte wetenschap voor het creëren van een trimtoeslag.

Hoewel het mogelijk is om dit te doen voor prototypes en eenmalige producties, is de reden dat u een mal van een model zou maken, dat u wilt dat de mal dezelfde CTE (thermische uitzetting) snelheid heeft als het onderdeel dat u maakt, dus voor deze koolstofvezelonderdelen wilt u een koolstofvezelmal. Een ander voordeel is dat u snel meer mallen van een model kunt maken voor volumeproductie.

De meest betaalbare manier is om gedurende ongeveer een maand of twee dagelijks een uur te besteden aan het leren ervan via tutorials; daarnaast kunt u studenten van een plaatselijke technische hogeschool benaderen, u zou dan heel wat gedaan kunnen krijgen voor een kleine vergoeding!

De motorkap zullen we in een toekomstige video lamineren; het onderdeel zelf hebben we gemaakt voor een ander YouTube-kanaal (V8Creative). De romp zal hierna aan bod komen in een video over het bewerken van het patroon en het lamineren van de mal. Er zijn momenteel geen plannen om de romp te lamineren, maar je weet maar nooit.

Het hangt ervan af hoe precies en relevant dat is voor uw specifieke toepassing, maar de meeste CAD-pakketten hebben een relatief eenvoudige schaalfunctie mocht u dit nodig hebben.

Voor toepassingen met een laag volume, prototyping enz. kunt u zeker het EB700 Epoxy Tooling blok als mal gebruiken. In het algemeen en voor de meeste toepassingen biedt een geschikte composietmal, zoals afgebeeld, echter een betere duurzaamheid en afwerking voor de tooling.

Sommige CAD-pakketten bevatten geavanceerde composietgereedschappen, of zijn beschikbaar om aan te schaffen, ter ondersteuning van een deel van het ontwerpproces. Hetzelfde geldt voor FEA-gereedschappen om u te helpen het ontwerp te analyseren. Vergelijkbaar met laagsjablonen en snijgereedschappen.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MALLEN

MATERIALEN VOOR HET MAKEN VAN MODELLEN

DISCUSSIE (11)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Het staat bekend als een "Space mouse" en er zijn een paar verschillende modellen.

Kunststof spuitgieten is op dit niveau nog geen composietproces. Harsinfusie- en harstransfergietprocessen bestaan wel, hoewel ze enigszins verschillen in zowel benadering als techniek. Er is enige overlap met sommige composietprocessen; zo maakt infusie gebruik van vacuüm in een zak om hars in de mal te trekken. Gesmeed koolstofvezel is een compressiegietproces tussen 2 gereedschappen. Er is dus enige overlap op bepaalde gebieden, hoewel er geen spuitgieten is in de traditionele kunststofzin.

Het wordt vaak gebruikt voor toepassingen bij hoge temperaturen, zoals pre-preg. De thermische uitzetting van de mal is dan bijna identiek aan de uitzetting van de materialen die erin worden gebruikt, wat in sommige situaties voordelig kan zijn. Bewerkte mallen van tooling board hebben over het algemeen een beperkte levensduur en bewerkte gereedschappen van massief metaal kunnen erg duur zijn om te produceren, zowel qua materiaal als qua bewerkingskosten.

Bedankt voor uw opmerking. In dit geval, met dit model en Fusion, vonden we dat deze methode het beste werkte zonder geometrische problemen te veroorzaken of dat het gereedschap niet correct functioneerde. Andere modellen en andere CAD-pakketten werken mogelijk op een eenvoudigere manier.

Goede vraag, het hangt echt af van de geometrie van het model waarmee u werkt. Ik merk dat tangentiële oppervlakken vaak kunnen leiden tot slechte geometrie rond complexe randen, maar dat gezegd hebbende, probeer het eens en als de resultaten er goed uitzien, dan is het prima, er is geen exacte wetenschap voor het creëren van een trimtoeslag.

Hoewel het mogelijk is om dit te doen voor prototypes en eenmalige producties, is de reden dat u een mal van een model zou maken, dat u wilt dat de mal dezelfde CTE (thermische uitzetting) snelheid heeft als het onderdeel dat u maakt, dus voor deze koolstofvezelonderdelen wilt u een koolstofvezelmal. Een ander voordeel is dat u snel meer mallen van een model kunt maken voor volumeproductie.

De meest betaalbare manier is om gedurende ongeveer een maand of twee dagelijks een uur te besteden aan het leren ervan via tutorials; daarnaast kunt u studenten van een plaatselijke technische hogeschool benaderen, u zou dan heel wat gedaan kunnen krijgen voor een kleine vergoeding!

De motorkap zullen we in een toekomstige video lamineren; het onderdeel zelf hebben we gemaakt voor een ander YouTube-kanaal (V8Creative). De romp zal hierna aan bod komen in een video over het bewerken van het patroon en het lamineren van de mal. Er zijn momenteel geen plannen om de romp te lamineren, maar je weet maar nooit.

Het hangt ervan af hoe precies en relevant dat is voor uw specifieke toepassing, maar de meeste CAD-pakketten hebben een relatief eenvoudige schaalfunctie mocht u dit nodig hebben.

Voor toepassingen met een laag volume, prototyping enz. kunt u zeker het EB700 Epoxy Tooling blok als mal gebruiken. In het algemeen en voor de meeste toepassingen biedt een geschikte composietmal, zoals afgebeeld, echter een betere duurzaamheid en afwerking voor de tooling.

Sommige CAD-pakketten bevatten geavanceerde composietgereedschappen, of zijn beschikbaar om aan te schaffen, ter ondersteuning van een deel van het ontwerpproces. Hetzelfde geldt voor FEA-gereedschappen om u te helpen het ontwerp te analyseren. Vergelijkbaar met laagsjablonen en snijgereedschappen.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.