Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 2 van een 3-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MODELLEN

VACUÜMZAKBENODIGDHEDEN

GEREEDSCHAP & APPARATUUR

KLEMBUISJES VOOR DEELMATRIJZEN

MATERIALEN & VERBRUIKSARTIKELEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

VIDEO-HANDLEIDING

Precisie Split-Mallen Maken met Behulp van Tooling Prepreg en Malbussen

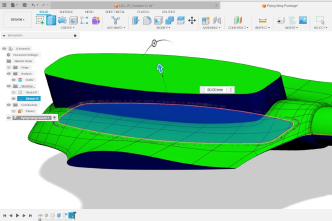

In deze video demonstreren we hoe u precieze deelmatrijzen maakt met behulp van tooling prepreg. Dit proces wordt veel gebruikt in geavanceerde composieten om precieze, meerdelige matrijzen te produceren voor complexe koolstofvezelonderdelen, zoals de dronefuselage die in de tutorial wordt getoond.

Een cruciaal aspect bij het maken van nauwkeurige deelmatrijzen is het gebruik van matrijsklembussen, wat de hoofdfocus van deze tutorial is. De video behandelt de voorbereiding van het patroon, hoe matrijsklembussen te positioneren en uit te lijnen, hoe ze te lamineren en - na het lamineren en een initiële nacuring - hoe de centreerpennen te verwijderen, de matrijs af te werken en na te harden.

WAT U GAAT LEREN

Introductie

Tijdens deze 13 minuten durende tutorial leert u:

- Hoe matrijsbussen worden gebruikt om secties van meerdelige matrijzen uit te lijnen en te bevestigen

- Hoe verwijderbare barrières op het patroon eenvoudig 90° hoeken kunnen creëren op matrijzen

- Hoe uitlijnpennen te gebruiken om de matrijsbussen nauwkeurig te positioneren

- Hoe matrijsbussen in de matrijs te lamineren

- Overwegingen bij het vacuümzakken over bussen en pennen

- Hoe de bussen te slijpen voor gebruik

De tutorial bevat ook een overzicht van het CNC-bewerken van de epoxy patronen, het lamineren en uitharden van XPREG® XT135 tooling prepreg, en het afwerken van de matrijzen met S120 plaatafdichtmiddel, die allemaal ook uitgebreider worden behandeld in andere tutorials.

OVERZICHT TUTORIAL

1. Introductie tot Patronen

De patronen worden gebruikt om de matrijs van te maken. Aangezien deze matrijzen voor prepreg-gebruik zijn, moeten de patronen ook bestand zijn tegen de temperatuur van de initiële uitharding van de Tooling Prepreg. Dit vereist doorgaans het gebruik van Epoxy Tooling Block.

In dit geval wordt dit uitgeblokt met ons EB700 Epoxy Tooling blok. De plaat wordt vervolgens CNC-gefreesd op een 3-assige freesmachine, bewerkingssporen worden met de hand weggeschuurd en de plaat wordt afgewerkt met S120 plaatsealer om de uiteindelijke afgewerkte modellen te verkrijgen.

Vanwege de aard van het patroon dat de pre-preg uitharding moet overleven, zullen de flenzen en klembusoppervlakken bijna altijd in het tooling board patroon worden gefreesd, omdat andere materialen het vormproces waarschijnlijk niet zullen doorstaan. Voor meer informatie over het ontwerpen van deze functies in CAD hebben we een gedetailleerde video die het proces hier uitlegt: Praktische CAD-technieken voor het ontwerpen van composietpatronen/mallen

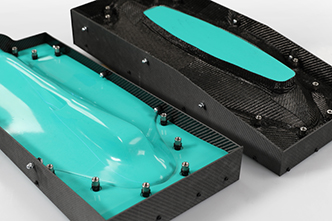

2. Klemhulzen voor Gedeelde Mallen

Voor complexe gedeelde mallen zoals deze is het belangrijk om de mallen nauwkeurig uit te lijnen. Dit is het doel van de klemhulzen. In theorie zou je door de mallen kunnen boren en gewoon een moer en bout kunnen gebruiken, maar deze gaten zouden snel slijten, wat zou leiden tot uitlijningsproblemen met de mal.

De malklemhulzen lossen dit probleem op. Ze worden hier lokaal in Stoke on Trent gemaakt en zijn precisiegefreesd, gehard en voorzien van een gegroefde zeskantkop om ze stevig in het laminaat te vergrendelen. Ze zijn verkrijgbaar in een M6- en M8-uitvoering, gecombineerd met een centreerpen voor uitlijning tijdens het vormproces.

3. Lossingsmiddel Aanbrengen

De aard van de mal die we willen produceren, betekent dat we bekisting nodig zullen hebben. Dit is met CNC uit 3mm carbonplaat gesneden, maar het kan gemakkelijk met de hand en uit elk materiaal dat de uithardingstemperatuur aankan, worden gesneden. Een lossingsmiddel is essentieel om ervoor te zorgen dat de afgewerkte mal van het model kan worden verwijderd. Daarom moeten het model, de bekisting en de centreerpennen allemaal worden gecoat. Het wordt aanbevolen om een lossingslaag aan te brengen vóór de montage om ervoor te zorgen dat hars die tussen de secties doorbloedt, deze niet aan elkaar bindt.

De CR1 EasyLease Chemische Lossingsmiddel wordt in 6 lagen aangebracht op het patroon, de bekisting en de centreerpennen. Zodra het lossingsmiddel volledig is gedroogd, kan de bekisting worden gemonteerd door M4 gaten in het patroon te boren en te tappen en deze met M4 bouten aan elkaar te schroeven. De bussen worden vervolgens over de centreerpennen geschoven en op hun plaats gedrukt op alle buslocaties op de patronen. Er worden enkele extra bussen aan de bekisting bevestigd om een vlakke plaat op de mal te kunnen monteren om de vleugelwortels te vormen. Er is niet voldoende dikte om een centreerpen te gebruiken, dus de bussen worden op hun plaats gehouden met een moer en bout.

4. Het Lamineren van de Oppervlaktelaag

Nu de modellen klaar zijn voor gebruik, is het tijd om de tooling pre-preg te lamineren. Deze principes met het model en de bussen zouden evengoed kunnen worden toegepast op handmatige lamineermethoden voor mallen, maar aangezien deze mal bedoeld is voor pre-preg productie, zal realistisch gezien een tooling pre-preg worden gebruikt. In dit geval zal het XT135 Tooling Pre-preg systeem worden gebruikt. Deze video is niet bedoeld als een volledige gids voor het XT135 systeem, dus de details zullen redelijk snel worden behandeld. Voor een gedetailleerde video over het gebruik van het XT135 Systeem kunt u onze gids bekijken over Hoe Prepreg Koolstofvezel Mallen te Maken met Tooling Prepreg of de Verwerkingsgids downloaden.

Allereerst worden stroken uit de oppervlakteply gesneden onder een hoek van 45 graden en vervolgens in de krappe hoeken geplaatst. Dit wordt gedaan om de vezels in de krappe hoeken van 90 graden te krijgen. Door onder een hoek van 45 graden te lamineren, hoeven de individuele vezels slechts een hoekverandering van 45 graden te ondergaan, wat het gemakkelijker maakt om zich aan de hoek aan te passen en betekent dat de kans kleiner is op holtes of overbruggingsproblemen in dit gebied. Een heteluchtpistool kan worden gebruikt om het modeloppervlak te verwarmen en de pre-preg lichtjes te verzachten om de kleefkracht en grip op het model te verbeteren.

De volgende stap is om rond de bussen te lamineren door kleine stukjes materiaal te snijden. Een pons is een geweldig hulpmiddel om de gaten in de patch te snijden. De patch wordt vervolgens over de bus op het model aangebracht. De zijkanten van de bussen worden vervolgens gelamineerd met een deel van de 45 graden gesneden strip voordat de rest van de oppervlakteply normaal wordt gelamineerd. Dit wordt vervolgens herhaald voor het tweede model, voordat een debulk wordt uitgevoerd. Dit wordt gedaan door een laag geperforeerde lossingsfolie, ademend materiaal en vervolgens de modellen onder volledig vacuüm te vacuümzakken gedurende minimaal 20 minuten. Dit helpt ervoor te zorgen dat de oppervlakteply een goede consolidatie tegen de mal heeft. Zodra de debulk is voltooid, kunnen de modellen uit de zak worden gehaald en kunnen we verdergaan met het lamineren van de achterste lagen.

5. Ruglagen & Initiële Uitharding

De ruglagen worden op een vergelijkbare manier gelamineerd als de oppervlaktelaag, maar omdat het een dikker laminaat is, kost het iets meer moeite om ze te snijden en aan te brengen. Voor kleine mallen zoals deze kiezen we voor een 1-2-1 lay-up, wat betekent één oppervlaktelaag, 2 ruglagen en een laatste oppervlaktelaag om een gebalanceerde lay-up te verkrijgen. Voor grotere mallen zou een 1-4-1 lay-up typischer zijn. Voor een optimale balans op de mallen is het een goede gewoonte om de ruglaag op het middelvlak om te draaien en verder te gaan met de harsrijke zijde naar boven gericht. Voor deze kleine en sterk geprofileerde mal hebben we er echter voor gekozen dit niet te doen, aangezien dit een verwaarloosbaar effect zou hebben op de dimensionale nauwkeurigheid en tijd bespaart.

Nu de ruglagen zijn aangebracht, kunnen de mallen worden uitgehard. Eerst wordt een geperforeerde lossingsfolie aangebracht, daarna de ademlaag, alvorens ze vacuüm te verpakken. Trek langzaam een volledig vacuüm, waarbij u ervoor zorgt de vacuümfolie aan te passen om overbrugging te voorkomen. Zorg extra goed voor overtollige vacuümfolie rond de pennen, zodat de kans op het doorprikken van de zak wordt geminimaliseerd wanneer het vacuüm wordt getrokken. Voer vervolgens een volledige lektest uit om ervoor te zorgen dat de zakken zijn afgedicht en klaar zijn voor de uitharding.

Het uitharden wordt uitgevoerd in onze OV301 Composieten Uithardingsoven met behulp van de standaard initiële uithardingscyclus voor het XT135 Tooling Pre-preg systeem. Dit gebeurt bij 65C gedurende enkele uren en dit is wat verschilt ten opzichte van andere pre-preg systemen.

6. Ontmallen & Afwerken

Zodra de uithardingscyclus is voltooid, kunnen de mallen uit de oven worden gehaald en de vacuümverpakkingsmaterialen worden verwijderd. Het is nu tijd om de centreerpennen te verwijderen – de kop van de pennen heeft een M8-schroefdraad. Dit maakt het gebruik van een slagtrekker mogelijk om de pennen te extraheren. Een alternatieve optie is het gebruik van een T-handgreep, die op de pen kan worden geschroefd en met een borgmoer kan worden vastgezet. Een draaiende en trekkende beweging kan worden gebruikt om de pennen te verwijderen.

Een slagtrekker of T-greep zijn de ideale gereedschappen, maar indien nodig kunnen de pennen worden verwijderd met behulp van een bout. Hiervoor is een borgmoer nodig om vast te zetten; schroef de bout in de pen totdat deze de bodem raakt, draai dan een halve slag terug, voordat u de borgmoer gebruikt om deze vast te zetten. De bout kan vervolgens handmatig worden losgedraaid met een draaiende en trekkende beweging. Het is ook mogelijk om een accuboormachine te gebruiken voor de extractie, maar houd de boorsnelheid laag om overmatige verhitting van de paspen te voorkomen, wat het omliggende mallaminaat kan beschadigen.

Zodra alle pennen zijn verwijderd, is er weinig dat de mallen op hun plaats houdt en kunnen ze gemakkelijk uit het model worden ontvormd. Daarna is het een kwestie van het verwijderen van de bramen, het bijsnijden van de flenzen en vervolgens wordt het materiaal rond de bovenkant van de bussen vlak geslepen. Dit is nodig om een vlak oppervlak te creëren waarop de bout kan rusten en ook om eventuele bramen of scherpe randen te verwijderen die een vacuümzak kunnen doorboren tijdens het gebruik van de mallen.

7. Nabehandeling

Nu de mallen van de modellen zijn ontkist, is de volgende stap het uitvoeren van een post-uitharding. Dit is een post-uitharding bij verhoogde temperatuur die tot de maximale gebruikstemperatuur van de mallen gaat en ervoor zorgt dat ze volledig zijn uitgehard en klaar zijn voor gebruik bij verhoogde temperaturen. Dit wordt buiten de modellen gedaan om problemen met thermische uitzetting te elimineren. Bovendien, aangezien het gesplitste mallen zijn, zullen ze tijdens de post-uitharding aan elkaar worden geklemd om een perfecte uitlijning tussen de malhelften te garanderen.

Wanneer u een nacuring uitvoert van een gesplitste mal met de tooling pre-preg (of in de meeste gevallen elk ander tooling systeem), is het belangrijk om lossingsmiddel aan te brengen op alle contactvlakken van de malflenzen. Dit komt omdat op onbehandelde oppervlakken de temperatuurverhoging van de nacuring de hars mogelijk enigszins kan verzachten, wat betekent dat onbehandelde flenzen licht aan elkaar kunnen kleven. Zodra het lossingsmiddel is aangebracht, kunnen de maldelen met moeren en bouten aan elkaar worden geklemd.

Eenmaal samengeklemd wordt de mal in de OV301 Composieten uithardingsoven geplaatst en wordt de standaard na-uithardingscyclus voor het XT135 Tooling Systeem uitgevoerd. Dit omvat een zeer langzame opwarmingssnelheid tot de maximale bedrijfstemperatuur om vervorming te voorkomen. Dit kan eenvoudig worden geprogrammeerd en geselecteerd via de touchscreencontroller van de OV301. Zodra de na-uitharding is voltooid, kunnen de maldelen uit de oven worden verwijderd.

8. Vlakken & Afdichten

Na de nacuring kunt u een kleine hoeveelheid oppervlakte-afdrukken aantreffen, veroorzaakt door de verhoogde temperatuur van de nacuring. Om dit te verwijderen, kan het eenvoudig vlak worden geschuurd met 800 of 1200 korrel schuurpapier en vervolgens kan het oppervlak één of twee lagen S120 krijgen om de glanzende afwerking te herstellen.

Met de toevoeging van de zijplaten, gefreesd uit koolstofvezelplaat, is de complete set mallen nu voltooid. Door gebruik te maken van de Tooling pre-preg en de klembussen, hebben we een hoogwaardige en nauwkeurige mal gerealiseerd die nu kan worden gebruikt om een batch onderdelen te produceren.

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN VOOR HET MAKEN VAN MODELLEN

VACUÜMZAKBENODIGDHEDEN

GEREEDSCHAP & APPARATUUR

KLEMBUISJES VOOR DEELMATRIJZEN

MATERIALEN & VERBRUIKSARTIKELEN

MATERIALEN VOOR HET MAKEN VAN MALLEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.