Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 3 van een 3-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

VACUÜMZAKBENODIGDHEDEN

COMPONENTMATERIALEN

GEREEDSCHAP & APPARATUUR

HULPMATERIALEN

VIDEO-HANDLEIDING

Complexe Holle Koolstofvezelonderdelen Spuitgieten met Siliconenverstevigers

Video-tutorial op gevorderd niveau over composieten, waarin het proces van lamineren en vacuümzakken van een complex, hol koolstofvezelonderdeel wordt uiteengezet, inclusief het gebruik van siliconen intensifiers om een goede consolidatie te bereiken in uitdagende gebieden.

Naast het hoofdvormstuk behandelt de gids ook het verlijmen van de interne structuur, inclusief langsliggers, schotten en spanten, om de romp van een vliegende vleugeldrohne te voltooien.

WAT U GAAT LEREN

Overzicht

- Welke materialen en welk lamineerproces zijn het meest geschikt voor complexe, holle structuren.

- Hoe siliconen intensifiers te gebruiken in moeilijk te vacuümzakken gebieden.

- Hoe 'laps' te gebruiken om sterkte te bieden over vormdelen, waar de toegang beperkt is.

- Technieken voor het sluiten van de mal zonder 'laps' in te sluiten.

- Hoe holle componenten te vacuümzakken.

- Hoe eenvoudig een ultralicht sandwichpaneel te creëren.

- Hoe interne vliegtuigstructuren te verlijmen.

Materiaalproces & Selectie

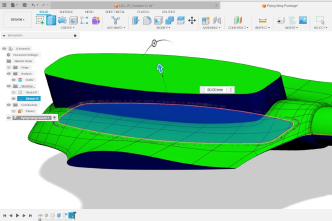

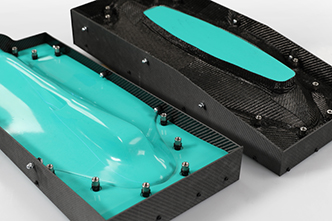

Om een hol koolstofvezel onderdeel te creëren, is een gesplitste mal essentieel. Deze droneromp maakt gebruik van een vierdelige mal gemaakt van XT135 tooling prepreg, inclusief MB1 malbussen voor uitlijning en veilige klemming.

Hoewel andere composietprocessen, inclusief basis handlaminatie, mogelijk zouden zijn, zijn complexe componenten die gesplitste mallen vereisen het gemakkelijkst te produceren met prepreg koolstofvezel, wat een nauwkeurige snede van de wapening mogelijk maakt, inclusief overlappende secties om de verbinding tussen maldelen te creëren, bekend als 'laps' (overlappingen).

Scherpe, gedetailleerde gebieden zoals de achterrand van een vleugel kunnen zeer moeilijk vacuüm te verpakken zijn, wat mogelijk kan leiden tot overbrugging en pinholes of slechte consolidatie. Siliconen intensifiers kunnen in deze gebieden worden gebruikt om het vacuüm verpakken te vereenvoudigen en een goede consolidatie te garanderen.

STAP-VOOR-STAP HANDLEIDING

1. Preforming-Versterkers

Siliconen intensifiers worden normaal gesproken bij het eerste gebruik samen met het prepreg laminaat mee-uitgehard, maar in dit voorbeeld zal de intensifier worden voorgevormd en uitgehard zonder enige versterking in de mal. Dit betekent dat de vorm van de intensifier geen materiaaldikte toelaat, waardoor extra druk wordt uitgeoefend op deze gebieden wanneer de malhelften worden samengeklemd; dit is echter alleen mogelijk bij dunne laminaten van 1mm of minder.

Loslaatfolie wordt op het vormoppervlak aangebracht om siliconenhechting te voorkomen. INTENSIL 40 wordt in de gewenste basisvorm gegoten, waarbij luchtbellen in de siliconen worden vermeden. De mal wordt gesloten en de siliconen worden van binnenuit gevormd om een goede consolidatie te garanderen en de randen van de intensifier af te vlakken, die anders hun eigen bag bridging zouden kunnen veroorzaken.

De siliconen worden vervolgens afgedekt met lossingsfolie, op de normale manier vacuüm verpakt en gedurende één uur uitgehard bij 120°C.

Eenmaal uitgehard kunnen de siliconen intensifiers, die onbeperkt herbruikbaar zijn, uit de mal worden verwijderd en zijn ze klaar voor gebruik.

2. Snijsjablonen en overlappingsstrategie

Sjablonen worden gemaakt door het oppervlak van de mal te bedekken met afplaktape, snijposities te markeren en deze over te brengen op een vlak rugmateriaal dat op maat wordt gesneden om de basissjablonen te vormen.

Om de twee helften van het onderdeel met elkaar te verbinden, kunnen 'overlappen' worden gebruikt. Hierbij strekt de wapening aan één zijde van de mal zich uit voorbij de rand van de mal, terwijl de overeenkomstige laag aan de andere zijde van de mal dienovereenkomstig wordt gereduceerd. Wanneer de malhelften samengevoegd worden, strekken lagen wapening zich uit over de scheidingslijn zonder de laminaatdikte in deze gebieden te beïnvloeden. Deze aanpak zorgt voor sterke, naadloze verbindingen zonder interne toegang voor het aanbrengen van tape te vereisen.

3. Wapeningskit Snijden

Gebruik de sjablonen om de kit van prepreg koolstof weefsel te snijden.

De kit voor de eerste laag wordt exact op maat gesneden volgens de mal, omdat deze laag gelijk zal liggen met de rand van de mal. Bij het snijden van de kit voor de tweede laag, past u de mallen aan om de overlapstrategie op te nemen, waarbij sommige mallen worden verlengd en de tegenoverliggende mallen met dezelfde hoeveelheid worden ingekort.

De siliconen intensifiers kunnen ook als sjablonen worden gebruikt en moeten op passende wijze worden verlengd.

4. Het Lamineren van de Prepreg

Voordat u begint met het lamineren van de prepreg versterking in de mal, moet u ervoor zorgen dat de mallen correct zijn voorbereid met een geschikt lossingsmiddel, zoals Easy-Lease CR1 Chemical Release Agent.

Lamineer de eerste laag in de bovenste en onderste helften van de mal, waarbij nauwlettend moet worden voorkomen dat het laminaat overbrugt, vooral in scherpe hoeken. De wapening wordt vervolgens zorgvuldig gelijk met de omtrek van de mal bijgesneden met een scalpel, waarbij erop gelet moet worden een plat mes tegen de flens van de mal te houden om beschadiging te voorkomen.

De tweede lagen worden vervolgens in de mal gelamineerd. Aan de ene kant zal de wapening 10mm voorbij de rand van de mal uitsteken, aan de andere kant zal deze 10mm van de rand blijven.

De barrières worden aan de onderste helft van de mal bevestigd en de wapening voor de vleugelwortels, inclusief een 10mm verlengde overlap rondom, wordt op zijn plaats gelamineerd.

5. Positioneren van Intensifiers en Sluiten van de Mal

De siliconen intensifiers voor de vleugelwortel worden omwikkeld met lossingsfolie om ze gemakkelijk te kunnen verwijderen en om degradatie van de siliconen tijdens het uitharden te voorkomen. Ze worden vervolgens stevig tegen de barrières geplaatst en de bovenste overlap wordt omgevouwen, klaar voor het sluiten van de mal.

De verlengde overlap rond de omtrek van de mal wordt voorzichtig naar binnen gevouwen, klaar voor sluiting, en kan op zijn plaats worden gehouden met behulp van flash-lossingstape.

Breng de twee malhelften voorzichtig samen, en controleer waar mogelijk of de overlappen nog steeds correct gevouwen in de holte van het component worden gehouden. Zodra de mallen samen zijn, kan de lossingstape eruit worden geschoven, waardoor de overlappen zich kunnen ontvouwen naar de tegenoverliggende zijde van de mal. Controleer of er geen overlappen tussen de malhelften vastzitten en klem de mallen samen via de malbussen.

6. Vacuümverpakken en Uitharden

Het vacuümverpakken van holle onderdelen vereist een vacuümzak die groot genoeg is om zichzelf binnen de mal om te keren. Grote zorgvuldigheid is geboden om ervoor te zorgen dat de zak alle contouren volgt zonder te overbruggen of uit te rekken, hoewel dit veel eenvoudiger wordt gemaakt doordat de intensifiers de meest complexe gebieden voor hun rekening nemen.

Eenmaal vacuüm verpakt, wordt het onderdeel in de oven geplaatst en uitgehard met behulp van de standaard XC110 uithardingscyclus onder vol vacuüm.

7. Ontmallen en Afwerken

Eenmaal uitgehard worden de barrières verwijderd, de maldelen losgeschroefd en kan het onderdeel uit de mal worden genomen.

Verwijder de harsvlies en werk de rand glad af met Perma-Grit schuurblokken en schuurpapier. Het gat voor de liggerbuis wordt gesneden met een Perma-Grit roterend gereedschap.

8. Interne Structuur

Componenten voor de interne structuur zoals liggers, vloer en ribben zijn gemaakt van lichtgewicht koolstofvezel sandwichpaneel. Het paneel is gemaakt met behulp van een enkele laag van 210g prepreg koolstof weefsel aan weerszijden van een laag van 3mm Rohacell PMI-schuim, vacuümzak tegen een glasplaat met behulp van de standaard XC110 uithardingscyclus.

De componenten worden vervolgens met een 3-assige CNC-machine uit het paneel gesneden voor precisie, maar kunnen ook gemakkelijk met de hand worden gesneden. Componenten die een hogere belasting dragen, zoals de motorsteun, worden gesneden uit massieve 2mm koolstofvezelplaat.

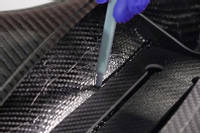

Te verlijmen oppervlakken worden voorbereid met schuurpapier en vervolgens ontvet met 100% IPA hechtingsvoorbereidingsdoekjes.

De structuur wordt op zijn plaats verlijmd met Permabond ET4528 (of ET5429 indien een langere verwerkingstijd vereist is), wat zorgt voor een extreem sterke hechting tussen koolstofvezelcomponenten, zelfs bij 'randverbindingen' met een klein oppervlak.

9. Blanklak Afwerking

Voor het lakken wordt het onderdeel opgeruwd met 400 grit schuurpapier en grondig gereinigd en ontvet met zeepwater.

Een enkele laag Fantom Clear CX, gevolgd door een lichte mattering en een laatste afwerklaag, resulteert in een uitzonderlijke satijnen afwerking, terwijl er slechts ongeveer 10g gewicht wordt toegevoegd.

DISCUSSIE (8)

Deel al uw vragen of opmerkingen over deze videohandleiding.

In onze tests, en op papier, is het vrijwel onverslaanbaar, dus u kunt er geen fout mee maken. Soms kan het echter beter zijn dan nodig (dus een goedkopere lijm zou goed genoeg kunnen zijn). Maar als u dat niet wilt uitzoeken, kan ET5428 niet worden overtroffen!

Eerlijk gezegd hebben we dit niet geprobeerd, maar het zou mogelijk kunnen zijn. Silicone is echter goedkoop (waarschijnlijk goedkoper dan 3D-printen) en doet het werk zo goed (zacht, in staat om zich aan te passen) dat ik denk dat het onwaarschijnlijk is dat een 3D-print net zo goed zou werken. Mogelijk TPU, maar de INTENSIL compound is zo snel, gemakkelijk en effectief dat het waarschijnlijk moeilijk te verslaan is met welke 3D-print dan ook, tenzij je er geen kunt bemachtigen.

Precies dat. Met slechts 2 lagen van 210g zou het echt geen verschil maken, maar bij meer lagen (zelfs inclusief het vervangen van de tweede laag door iets zwaarders) zouden we dat wel hebben gedaan.

Uw begrip is goed. Het klopt dat siliconen een hoge CTE hebben en dus op zichzelf kunnen worden gebruikt om druk te creëren. Hiervoor moet de malgeometrie de siliconen echter op de meeste vlakken in grote mate beperken; zonder dit heeft de uitzetting van de siliconen weinig effect. Maar met beperking kan het zeer effectief zijn.

Ja, peel ply kan worden gebruikt om de noodzaak van opruwen vóór het verlijmen te voorkomen. Echter, peel ply absorbeert wat hars en bij zo'n dun laminaat is er geen hars over, waardoor u in die gebieden eindigt met enigszins droge versterking. Bij dikkere laminaten is peel ply echter een goede tijdsbesparing voorafgaand aan secundaire verlijming.

Dit in één stuk doen met infusie zou erg lastig zijn, niet onmogelijk, maar in dit geval is het zeker gemakkelijker met prepreg. Als u het zou infuseren, zou het het beste zijn om de boven- en onderkant afzonderlijk te maken en ze vervolgens na uitharding te verlijmen.

Zelfs in dit project, dat zeer goed verliep, kunnen er nog steeds enkele micro-pinholes zijn op een paar plaatsen (wat normaal is, zelfs bij de best gemaakte onderdelen). Een dunne laag met een heldere hars zoals XCR is een goede oplossing, of een blanke lak (zoals gebruikt in deze video) zou ze ook moeten verhelpen.

Een leuk trucje dat goed kan werken als je moeite hebt om de rondjes op hun plaats te houden.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

VACUÜMZAKBENODIGDHEDEN

COMPONENTMATERIALEN

GEREEDSCHAP & APPARATUUR

HULPMATERIALEN

DISCUSSIE (8)

Deel al uw vragen of opmerkingen over deze videohandleiding.

In onze tests, en op papier, is het vrijwel onverslaanbaar, dus u kunt er geen fout mee maken. Soms kan het echter beter zijn dan nodig (dus een goedkopere lijm zou goed genoeg kunnen zijn). Maar als u dat niet wilt uitzoeken, kan ET5428 niet worden overtroffen!

Eerlijk gezegd hebben we dit niet geprobeerd, maar het zou mogelijk kunnen zijn. Silicone is echter goedkoop (waarschijnlijk goedkoper dan 3D-printen) en doet het werk zo goed (zacht, in staat om zich aan te passen) dat ik denk dat het onwaarschijnlijk is dat een 3D-print net zo goed zou werken. Mogelijk TPU, maar de INTENSIL compound is zo snel, gemakkelijk en effectief dat het waarschijnlijk moeilijk te verslaan is met welke 3D-print dan ook, tenzij je er geen kunt bemachtigen.

Precies dat. Met slechts 2 lagen van 210g zou het echt geen verschil maken, maar bij meer lagen (zelfs inclusief het vervangen van de tweede laag door iets zwaarders) zouden we dat wel hebben gedaan.

Uw begrip is goed. Het klopt dat siliconen een hoge CTE hebben en dus op zichzelf kunnen worden gebruikt om druk te creëren. Hiervoor moet de malgeometrie de siliconen echter op de meeste vlakken in grote mate beperken; zonder dit heeft de uitzetting van de siliconen weinig effect. Maar met beperking kan het zeer effectief zijn.

Ja, peel ply kan worden gebruikt om de noodzaak van opruwen vóór het verlijmen te voorkomen. Echter, peel ply absorbeert wat hars en bij zo'n dun laminaat is er geen hars over, waardoor u in die gebieden eindigt met enigszins droge versterking. Bij dikkere laminaten is peel ply echter een goede tijdsbesparing voorafgaand aan secundaire verlijming.

Dit in één stuk doen met infusie zou erg lastig zijn, niet onmogelijk, maar in dit geval is het zeker gemakkelijker met prepreg. Als u het zou infuseren, zou het het beste zijn om de boven- en onderkant afzonderlijk te maken en ze vervolgens na uitharding te verlijmen.

Zelfs in dit project, dat zeer goed verliep, kunnen er nog steeds enkele micro-pinholes zijn op een paar plaatsen (wat normaal is, zelfs bij de best gemaakte onderdelen). Een dunne laag met een heldere hars zoals XCR is een goede oplossing, of een blanke lak (zoals gebruikt in deze video) zou ze ook moeten verhelpen.

Een leuk trucje dat goed kan werken als je moeite hebt om de rondjes op hun plaats te houden.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.