Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 3 van een 3-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

GEREEDSCHAP & APPARATUUR

MATERIALEN & VERBRUIKSARTIKELEN

VERSTERKINGEN

VIDEO-HANDLEIDING

Inleiding tot Out-of-Autoclave Prepreg Koolstofvezel

In deze video-tutorial geven we een complete introductie tot out-of-autoclave prepregs. We leggen uit wat ze zijn, hoe ze worden opgeslagen, verzonden en verwerkt, en welke mallen, apparatuur en materialen nodig zijn om ermee te werken.

De tutorial bevat gedetailleerde praktische informatie over het uitsnijden en vervolgens snijden van de prepreg, het lamineren van de oppervlaktelaag, het ontluchten van de oppervlaktelaag, het lamineren van de backinglaag en vervolgens het vacuümzakken en uitharden van het onderdeel.

In deze video gebruiken we de prepreg koolstofvezel mal die is gemaakt in de voorgaande video in deze tutorialserie.

INTRODUCTIE

Wat zijn Prepregs / wat is prepreg koolstofvezel?

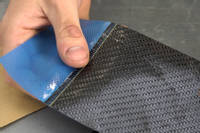

'Prepregs' zijn een type composietversterking, zoals koolstofvezel of glasvezel, waarbij de geactiveerde harsmatrix al in de versterking is geïmpregneerd.

Wat is het verschil tussen een oven en een autoclaaf?

Er zijn twee belangrijke methoden om prepreg composietmaterialen uit te harden: in een uithardingsoven en in een autoclaaf. Het verschil tussen deze twee apparaten is druk; een autoclaaf is een drukkamer (zoals de luchttank op een luchtcompressor), terwijl een uithardingsoven alleen de normale atmosferische druk binnenin heeft.

Omdat een autoclaaf een groot drukvat is, en vooral omdat het een drukvat is dat een grote deur nodig heeft voor toegang, zijn het noodzakelijkerwijs grote en dure apparaten. In de industrie is het zeldzaam om een autoclaaf te vinden voor minder dan ongeveer £50k (60k euro, $70k) en grotere vaten kosten vaak aanzienlijk meer. Het zijn ook zeer grote, zware apparaten die duur kunnen zijn in gebruik en die regelmatige inspectie en onderhoud vereisen om hun veiligheid te waarborgen.

Bij gebruik van beide apparaten vereist het uitharden van prepreg laminaten een nauwkeurig gecontroleerde temperatuur (meestal 100-150°C), een goede luchtcirculatie en vacuümleidingen in de oven of autoclaaf, zodat het vacuüm gedurende de gehele uitharding op het onderdeel kan worden gehandhaafd.

Hoe prepregs op te slaan en te verwerken

Aangezien de harsmatrix in een prepreg al is geactiveerd (d.w.z. gemengd met zijn verharder) tijdens het prepreggen, hardt de hars - theoretisch gezien - uit vanaf het moment van fabricage. Gelukkig betekent de zeer lage reactiviteit van de harsen die typisch in prepregs worden gebruikt, dat ze ongelooflijk langzaam uitharden bij omgevingstemperatuur, waardoor de prepreg gedurende een beperkte tijd, bekend als de outlife van de prepreg, bij kamertemperatuur kan worden opgeslagen en verwerkt. In het geval van de XPREG® XC110 prepreg die in deze tutorial wordt gebruikt, is deze outlife minstens 6 weken.

Door de prepreg in een vriezer bij -20° te bewaren, kan de levensduur van de niet-uitgeharde prepreg worden verlengd tot vele maanden of zelfs jaren. De tijdsduur dat de prepreg veilig kan worden bewaard bij -20° staat bekend als de freezer life. In het geval van het XC110-systeem is de freezer life minstens 12 maanden.

OVERZICHT TUTORIAL

1. Snijsjablonen maken

Een groot voordeel van het werken met prepregs is dat het materiaal uiterst nauwkeurig kan worden gesneden in verschillende secties die nodig zijn om het onderdeel te lamineren. Wanneer een onderdeel voor de eerste keer wordt gelamineerd, is het gebruikelijk om te beginnen met het maken van tijdelijke papieren of afplaktape 'sjablonen' van de verschillende gevormde stukken. Deze tijdelijke sjablonen kunnen worden overgebracht naar de prepreg, worden afgetekend en gesneden.

Zodra de stukken versteviging in de mal zijn gepast, worden de tijdelijke sjablonen vaak aangepast en verfijnd totdat ze perfect passende stukken versteviging opleveren. Op dit punt kunnen de tijdelijke sjablonen worden overgebracht naar duurzamere materialen, zoals plastic folie, om te worden bewaard en steeds opnieuw te worden gebruikt.

2. De prepreg snijden

Zodra u uw snijsjablonen hebt gemaakt, wordt de omtrek meestal overgebracht naar de prepreg door met een markeerstift rond de buitenkant van het snijsjabloon te trekken.

In onbehandelde staat is prepreg versterkingsmateriaal uiterst gemakkelijk te hanteren en kan het meestal het beste met een scherp mes worden gesneden.

Prepregs kunnen met een schaar worden geknipt, maar de kleverige hars op het materiaal heeft de neiging zich op de schaar op te hopen, waardoor deze verstopt raakt en moet worden schoongemaakt.

3. Geschikte mallen voor prepreg gebruik

Voordat u begint met het lamineren van uw eerste prepreg component, is het belangrijk om te overwegen welk type mallen geschikt zijn voor gebruik met prepreg verwerking. In deze handleiding gebruiken we een mal die zelf is gemaakt van prepreg koolstofvezel met behulp van onze XT135 tooling prepreg, die zeer geschikt is voor het maken van prepreg componenten.

Compatibiliteit van andere mogelijke malmaterialen is als volgt:

- Prepreg koolstofvezel - Volledig compatibel

- Hoge temperatuur epoxy - Volledig compatibel

- Gehard glas - Volledig compatibel (voor vlakke platen/panelen)

- Aluminium - Volledig compatibel

- Roestvrij staal - Volledig compatibel

- Vinylester (zoals Uni-Mould) - Semi-compatibel, kan de oppervlakteafwerking beïnvloeden en maximale uithardingstemperatuur moet worden overwogen

- Polyurethaan (PU) tooling board - Niet compatibel; bij verhoogde temperatuur remt polyurethaan de uitharding van epoxyharsen.

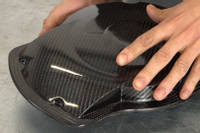

4. Lamineer de oppervlaktelaag

Voordat u de pre-preg in de mal plaatst, moet u eerst uw lossingsmiddel aanbrengen volgens de bijbehorende instructies. In dit geval is EasyLease gebruikt.

De daadwerkelijke hantering van de pre-preg is relatief eenvoudig, maar er moet goed op worden gelet dat het materiaal goed in de mal ligt. Werk over het algemeen vanuit het middelste laagste punt en werk systematisch naar buiten toe, zodat u geen hoeken of details overbrugt.

Lamineren kan met zogenaamde dibbers om de pre-preg in de mal te drukken. Deze hulpmiddelen kunnen met de hand worden gemaakt, kant-en-klaar worden gekocht of met de randen van andere hulpmiddelen, bijvoorbeeld het handvat van een schaar. Nogmaals, het is essentieel om ervoor te zorgen dat er geen bruggen of holtes zijn. Het aanbrengen van andere stukken rond strakke hoeken of details kan leiden tot kreukvorming van het materiaal of het loslaten ervan. In deze gebieden kunnen composiet knipscharen worden gebruikt om kleine sneden te maken, zodat het materiaal kan overlappen en zich aan de mal kan aanpassen.

Voor de gebogen rand van de mal wordt de pre-preg in een hoek van 45 graden op het weefpatroon gesneden. Dit is om te helpen bij het aanbrengen. Het materiaal zal veel beter buigen en draperen, wat betekent dat er alleen snijlijnen nodig zijn bij de scherpste hoeken. Het is de moeite waard op te merken dat 9 van de 10 defecten aan pre-preg onderdelen worden veroorzaakt door overbrugging van het laminaat en/of de vacuümzak, dus speciale zorg in deze fasen is essentieel voor een onderdeel van goede kwaliteit.

5. Oppervlaktelaag ontluchten

In deze fase wordt de mal ontlucht. Ontluchting helpt bij het verbeteren van de consolidatie van de stof, waardoor gaatjes en holtes op het oppervlak van het onderdeel worden voorkomen. Het is vooral belangrijk voor grotere onderdelen of onderdelen met meerdere lagen materiaal.

Om te ontluchten, brengt u eerst een laag geperforeerde releasefilm aan, vervolgens een laag ademend doek. De hele mal wordt vervolgens in een vacuümzak geplaatst en er wordt een vacuüm op de zak getrokken. Zoals normaal bij het aanbrengen van een vacuümzak, moet u ervoor zorgen dat de zakfolie strak in alle hoeken en details komt, zodat er geen overbrugging ontstaat. De zak wordt vervolgens minimaal 10 minuten onder volledig vacuüm gelaten om het ontluchtingsproces te voltooien. Eenmaal uit de zak gehaald, kunt u zien dat het materiaal veel beter tegen het oppervlak van de mal is geconsolideerd.

6. Lamineer de ruglaag

De ruglaag is een veel dikker materiaal van 416 g en is als zodanig iets moeilijker te lamineren en aan de mal aan te passen. Afgezien van dit verschil in dikte is het proces echter identiek aan de oppervlaktelaag - waarbij u er weer extra op let dat er geen overbrugging is over de details en hoeken van de mal.

Voor dit onderdeel is slechts één ruglaag nodig. Voor grotere en dikkere onderdelen kunt u indien nodig extra lagen gebruiken.

7. Vacuümzak

Nu de pre-preg volledig is aangebracht, kan het onderdeel vacuüm worden verpakt, klaar om te worden uitgehard. Dit begint met het aanbrengen van een niet-geperforeerde releasefilm op de pre-preg. Het is essentieel dat deze laag, net als het laminaat zelf, zorgvuldig op het oppervlak van de mal wordt gedrukt zonder bruggen. Eenmaal op het oppervlak van de mal, wrijft u met een doek om de releasefilm stevig op het materiaal te drukken. U kunt flash release tape gebruiken om de film indien nodig op zijn plaats te houden.

Voor dit formaat onderdeel is het alleen nodig om ademend materiaal aan de onderkant en rand van het onderdeel te hebben om een luchtweg te bieden. Het niet hebben van ademend materiaal op het materiaaloppervlak helpt eigenlijk bij complexe vormen, omdat het ademende materiaal de vacuümzak niet in de weg zit om in de strakke hoeken en details te komen.

De zak die wordt gemaakt, is een envelopzak waarbij de mal direct in de zak wordt geplaatst. Dit komt vaak voor bij de productie van kleinere prepreg onderdelen, omdat het heel goed mogelijk is om meerdere kleine onderdelen in één grote vacuümzak te plaatsen en ze allemaal samen uit te harden. De doorvoer zakconnector wordt op één hoek op de breather geplaatst om ervoor te zorgen dat er een continu luchtpad is.

Begin met het trekken van slechts een gedeeltelijk vacuüm en stop het trekken indien nodig om de bagging film te positioneren en te verplaatsen. In deze fase is het van cruciaal belang om de film in alle hoeken en uitsparingen van de mal te krijgen. Gebruik vouwen van film om dit te bereiken, naarmate het vacuüm toeneemt, wordt de reservefilm in de vouw in de hoek getrokken, waardoor eventuele overbrugging van de film wordt voorkomen. Zodra u tevreden bent dat de zak correct is gepositioneerd, kan een volledig vacuüm worden getrokken. Zodra een volledig vacuüm is getrokken, voert u een lektest uit van minimaal 10 minuten.

8. Prepreg in de oven uitharden

Nu de zak is aangebracht en succesvol op lekken is getest, kan deze in de oven worden geplaatst om uit te harden. Plaats de zak voorzichtig in de oven en zorg ervoor dat de zak niet aan randen kan blijven haken of vast komen te zitten, waardoor er een lek ontstaat. Sluit de vacuümleiding in de oven aan en sluit de pomp aan op de assemblage buiten. U kunt nu de pomp laten draaien, waardoor de zak tijdens de gehele uitharding onder volledig vacuüm wordt gehouden.

Sluit de ovendeuren en schakel de oven in en programmeer de cyclus die u wilt gebruiken. Dit kan op de oven zelf of op een pc/laptop worden gedaan met behulp van de optionele programmeerkabel. We raden aan om de cycli te volgen die worden beschreven in de Pre-preg TDS en verwerkingshandleiding. U kunt nu de cyclus uitvoeren die u hebt geprogrammeerd of geselecteerd.

9. Het voltooide onderdeel uit de mal halen

Zodra de uithardingscyclus in de oven is voltooid, laat u het onderdeel volledig afkoelen tot kamertemperatuur voordat u probeert het uit de mal te halen. Als u dit niet doet, kan dit leiden tot oppervlaktedefecten en doordruk, waardoor het cosmetische oppervlak van de onderdelen wordt geruïneerd. Zodra het is afgekoeld, verwijdert u het uit de oven en verwijdert u de bagging film en de breather. De release film zou er gemakkelijk afgetrokken moeten kunnen worden. Gebruik vervolgens demoulding wedges of andere puntige voorwerpen, en pas op dat u de mal niet bekrast, en wrik voorzichtig de randen van het onderdeel los van de mal. Mogelijk moet u systematisch rond de mal werken om het onderdeel gelijkmatig uit de mal te tillen totdat het loskomt.

Het gedemouleerde onderdeel hoeft dan alleen nog maar te worden bijgesneden en afgewerkt met een geschikt roterend snijgereedschap en hardmetalen schuurmiddelen en -papier om het onderdeel een strakke en mooie rand te geven. Het afgewerkte koolstofvezel onderdeel kan nu in gebruik worden genomen.

DISCUSSIE (3)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

GEREEDSCHAP & APPARATUUR

MATERIALEN & VERBRUIKSARTIKELEN

VERSTERKINGEN

DISCUSSIE (3)

Deel al uw vragen of opmerkingen over deze videohandleiding.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.