Hulp of advies nodig?+44 (0)1782 454499

VIDEO'S IN DEZE SERIE

Deze video is deel 2 van een 2-delige serie:PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

HULPMATERIALEN

GEREEDSCHAP & APPARATUUR

VACUÜMZAKBENODIGDHEDEN

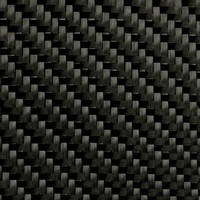

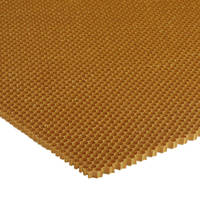

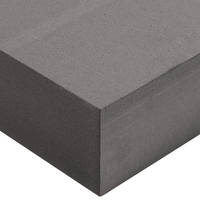

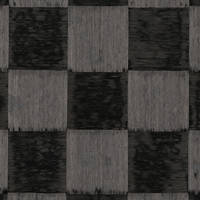

VERSTERKINGEN

VIDEO-HANDLEIDING

Motorsport Achtervleugel Vernietigingstest

In deze video wordt de motorsportvleugel, geproduceerd in onze video over Motorsport Aero Wing Constructie tot vernietiging getest op belasting. Als u deze video nog niet hebt gezien, raden we aan deze te bekijken, aangezien het u kan helpen te begrijpen hoe de vleugel kan bezwijken.

Waarom zou het voordelig kunnen zijn om een vleugel als deze tot destructie te testen?

De eerste reden om een vleugel als deze te willen testen, is om ervoor te zorgen dat deze sterk genoeg is om de neerwaartse kracht en belastingen te weerstaan die hij tijdens gebruik kan ondervinden. Ook het observeren en leren van destructieve tests zoals deze helpt bij het begrijpen van faalmethoden, wat belangrijk kan zijn omdat het toekomstige ontwerpen kan beïnvloeden op basis van de faalmethode die in de tests is ontdekt.

Wat is de gebruikte methode en testopstelling?

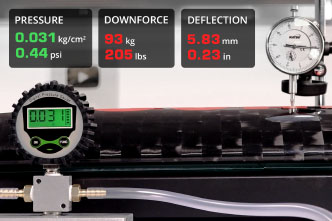

De testopstelling die we hebben ontworpen, is een relatief eenvoudige stalen framestructuur voor stijfheid, met staanders voor het monteren van de vleugel direct in de inzetstukken aan het uiteinde. Andere apparatuur omvat een meetklok om de doorbuiging van de vleugel tijdens de test te meten en een manometer om de druk in de opblaasbare blaas te meten.

De opblaasbare blaas is gemaakt van Tubulaire Vacuümfolie met hitteverzegelde uiteinden en een ventiel ingebracht voor inflatie. De hitteverzegelaar is effectief in het verzegelen van de uiteinden van de tubulaire folie. De zak is opzettelijk te groot gesneden, zodat de uiteinden kunnen worden omgevouwen, waardoor de kracht op de zakafdichtingen wordt verminderd.

Het gebruikte ventiel is een Schrader ventiel voor een tubeless fietsvelg waarvan de kern is verwijderd. Eenmaal gemonteerd dicht het af op de zak via een verzonken gat dat in de mal is geboord en eenmaal vastgedraaid kan een slang worden bevestigd voor het opblazen.

De vleugel kan dan worden geïnstalleerd door deze aan de staanders te bouten. Rubberen ringen worden gebruikt om een zekere mate van flexibiliteit toe te staan tijdens de test wanneer de vleugel doorbuigt.

De meter wordt vervolgens aangesloten op een drukbron en de wijzerplaatindicator wordt geplaatst met behulp van een eenvoudige magnetische basis voor ondersteuning.

Normaal gesproken zou voor dergelijke tests de blaas hydraulisch met water worden opgeblazen. Dit komt doordat water onsamendrukbaar is en als zodanig, wanneer de vleugel het punt van falen bereikt, de vloeistof veel minder opgeslagen energie bevat, wat betekent dat het falen vanuit veiligheidsperspectief waarschijnlijk veel gecontroleerder en ingeperkter zal zijn. Voor deze test echter, om een interessantere en potentieel dramatischere storing te bereiken, zetten we het onder druk met lucht. Dit wordt niet aanbevolen en we werken met veiligheidsmaatregelen om elk risico van het gebruik van lucht te minimaliseren.

Resultaten

In de eerste test wordt de maximale doorbuiging van de vleugel gemeten voor de beoogde hoeveelheid neerwaartse druk die deze vleugel zal produceren. In dit geval is dat 100kg belasting die een doorbuiging van 6mm veroorzaakte. Dit is perfect acceptabel voor een vleugel van dit type en de beoogde toepassing.

Op dit punt wordt de meetklok verwijderd en de druk verhoogd om het uiteindelijke faalpunt en de faalmethode te bepalen. Dit soort tests heeft enkele compromissen, namelijk dat we alleen kracht uitoefenen op één kant van de vleugel en bovendien, door spanning in de folie, zal er enige ongelijke druk en kracht worden uitgeoefend door de blaas. Ondanks deze compromissen in de testmethode, zal het nog steeds gegevens opleveren die nuttig zijn voor de toepassing.

Het eerste faalpunt: het insert is volledig uit de vleugel gescheurd. Dit lag echter ver boven elke verwachte belasting op het circuit. Deze faalmethode was gedeeltelijk het gevolg van het feit dat het ontwerp van de testopstelling zo stijf was - de bevestigingen aan het uiteinde van de vleugel stonden daardoor onder een grote trekkracht toen de vleugel doorboog tot het punt waarop het insert eruit scheurde. De schade beperkte zich tot enige delaminatie en het uitgescheurde insert, en het zou perfect mogelijk zijn om het te repareren en weer in gebruik te nemen.

Om echt te zien hoeveel belasting het hoofdelement kan dragen, wordt een verdere test uitgevoerd. Om de vleugel tijdens de test goed te ondersteunen, worden zadels vervaardigd die een gelijkmatig contactoppervlak op het vleugeloppervlak hebben, om zo de belasting gelijkmatig te helpen verdelen. De blaas wordt vervolgens voor de tweede keer opgeblazen tot het punt van falen.

De vleugel bezwijkt uiteindelijk op een dramatische en catastrofale manier, zoals te zien is in de video! Zoals te verwachten, bezwijkt het bijna precies in het midden van de vleugel, waar de piekspanning waarschijnlijk het hoogst is. De zijde onder compressie is eerst bezweken met een volledige breuk die zich heeft voortgeplant naar de zijde onder spanning. De achterrand is gedeeltelijk gedelamineerd als gevolg van interlaminair schuifspanning.

Het staat vast dat de vleugel een catastrofale storing heeft ondervonden, maar dit gebeurde bij een belasting van 1200kg, wat enorm veel meer is dan wat deze vleugel in gebruik zou ervaren!

Conclusie

Concluderend kan uit de tests duidelijk worden afgeleid dat deze vleugel veel hogere belastingen kan weerstaan dan ooit op het circuit zouden worden ervaren. Ten tweede, bij het beoogde ontwerpniveau van neerwaartse druk – 100kg – had de vleugel een doorbuiging van 6mm, wat meer dan acceptabel is.

Het feit dat de vleugel meer dan 8 keer de ontworpen neerwaartse druk kon weerstaan, geeft aan dat de vleugel sterker is dan nodig. Dit betekent dat het ontwerp van de vleugel verder geoptimaliseerd kan worden om de stijfheid te maximaliseren en de sterkte te verminderen door de totale hoeveelheid materiaal die in de vleugel wordt gebruikt te reduceren en zo het gewicht te verlagen.

DISCUSSIE (5)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Bedankt voor de vraag. De 100kg downforce is berekend door een team waarmee we aan deze vleugel hebben gewerkt. Helaas kunnen we hun gegevens niet openbaar maken, maar er zijn verschillende manieren waarop de belasting kan worden vastgesteld, van CFD-software tot fysieke windtunnel- of circuittests.

We hebben het deels gemaakt met FSAE-studenten in gedachten, evenals andere club- en instapniveaus van de autosport.

..... vergeet niet dat een echte racewagenvleugel door monteurs als gereedschapstafel en door de pitcrew als duwstang wordt gebruikt, en na de race dient hij als tafel om drankjes te mixen en hapjes te serveren. En als uw coureur wint, gebruikt hij de vleugel misschien wel om op de auto te klimmen, zodat hij/zij de bewondering van de fans kan opvangen. U wilt niet dat iemand een dunne huid beschadigt door een ratelsleutel of een koud biertje op uw vleugel te laten vallen.

Uiteindelijk hangt het af van de specifieke raceserie en de manier waarop het team wordt gemanaged. Maar u zou zeker extra sterkte kunnen incalculeren als dat nodig zou zijn om niet-aerodynamische redenen.

Binnen de beperkende factoren van het vleugelprofielontwerp en de invalshoek van het blad, ja. De pasvorm hangt sterk af van het ontwerp van de raceauto en soms ook van de beperkingen van de raceklasse. Het ontwerp kan ook worden aangepast aan de specifiek geplande montageopstellingen.

..... U zei dat de eerste zijde die bezweek, die onder compressie was. Daaruit zou ik afleiden dat er voldoende koolstof is om de trekspanningen op te vangen. Nu stel ik me epoxy en koolstof altijd voor als beton en wapeningsstaal, één component voor trek en één voor compressie. Zou het toevoegen van meer epoxy aan de vleugel de druksterkte ervan verhogen, totdat, met voldoende epoxy, de zijde van de vleugel onder trek als eerste zou bezwijken? Dit zou uiteraard behoorlijk wat gewicht toevoegen, maar ik zou denken dat het minder gewicht zou zijn dan een andere laag koolstof, aangezien epoxy minder dicht is, en het zou ook goedkoper zijn dan een hele nieuwe laag.

Een harsrijker laminaat zou in die zin niet sterker zijn. Extra lagen laminaat zouden de beste manier zijn om de sterkte van de vleugel te vergroten, indien nodig. U zou verder kunnen gaan en aanvullende methoden gebruiken die in de eerste video worden genoemd, zoals het gebruik van spanten, unidirectionele vezels enz., wat betekent dat u de vleugel sterker kunt maken en het laminaat op een efficiëntere manier kunt gebruiken om het gewicht laag te houden.

EEN OPMERKING OF VRAAG ACHTERLATEN

PRODUCTEN DIE IN DIT PROJECT ZIJN GEBRUIKT

Hoewel het niet per se een uitputtende lijst is, werden de volgende gereedschappen en materialen, geleverd door Easy Composites, in dit project gebruikt.

De hieronder getoonde hoeveelheid is de geschatte hoeveelheid die in het project is gebruikt, afgerond naar de dichtstbijzijnde beschikbare kitgrootte of hoeveelheid.

MATERIALEN & VERBRUIKSARTIKELEN

HULPMATERIALEN

GEREEDSCHAP & APPARATUUR

VACUÜMZAKBENODIGDHEDEN

VERSTERKINGEN

DISCUSSIE (5)

Deel al uw vragen of opmerkingen over deze videohandleiding.

Bedankt voor de vraag. De 100kg downforce is berekend door een team waarmee we aan deze vleugel hebben gewerkt. Helaas kunnen we hun gegevens niet openbaar maken, maar er zijn verschillende manieren waarop de belasting kan worden vastgesteld, van CFD-software tot fysieke windtunnel- of circuittests.

We hebben het deels gemaakt met FSAE-studenten in gedachten, evenals andere club- en instapniveaus van de autosport.

..... vergeet niet dat een echte racewagenvleugel door monteurs als gereedschapstafel en door de pitcrew als duwstang wordt gebruikt, en na de race dient hij als tafel om drankjes te mixen en hapjes te serveren. En als uw coureur wint, gebruikt hij de vleugel misschien wel om op de auto te klimmen, zodat hij/zij de bewondering van de fans kan opvangen. U wilt niet dat iemand een dunne huid beschadigt door een ratelsleutel of een koud biertje op uw vleugel te laten vallen.

Uiteindelijk hangt het af van de specifieke raceserie en de manier waarop het team wordt gemanaged. Maar u zou zeker extra sterkte kunnen incalculeren als dat nodig zou zijn om niet-aerodynamische redenen.

Binnen de beperkende factoren van het vleugelprofielontwerp en de invalshoek van het blad, ja. De pasvorm hangt sterk af van het ontwerp van de raceauto en soms ook van de beperkingen van de raceklasse. Het ontwerp kan ook worden aangepast aan de specifiek geplande montageopstellingen.

..... U zei dat de eerste zijde die bezweek, die onder compressie was. Daaruit zou ik afleiden dat er voldoende koolstof is om de trekspanningen op te vangen. Nu stel ik me epoxy en koolstof altijd voor als beton en wapeningsstaal, één component voor trek en één voor compressie. Zou het toevoegen van meer epoxy aan de vleugel de druksterkte ervan verhogen, totdat, met voldoende epoxy, de zijde van de vleugel onder trek als eerste zou bezwijken? Dit zou uiteraard behoorlijk wat gewicht toevoegen, maar ik zou denken dat het minder gewicht zou zijn dan een andere laag koolstof, aangezien epoxy minder dicht is, en het zou ook goedkoper zijn dan een hele nieuwe laag.

Een harsrijker laminaat zou in die zin niet sterker zijn. Extra lagen laminaat zouden de beste manier zijn om de sterkte van de vleugel te vergroten, indien nodig. U zou verder kunnen gaan en aanvullende methoden gebruiken die in de eerste video worden genoemd, zoals het gebruik van spanten, unidirectionele vezels enz., wat betekent dat u de vleugel sterker kunt maken en het laminaat op een efficiëntere manier kunt gebruiken om het gewicht laag te houden.

EEN OPMERKING OF VRAAG ACHTERLATEN

100% VEILIG

BETAALMETHODEN

Easy Composites EU B.V., geregistreerd in Nederland 73601195. Alle inhoud auteursrecht (C) Easy Composites Ltd, 2025. Alle rechten voorbehouden.